引用 知道一点 在 2024/11/19 20:44:58 发言【内容省略】

这个表示在0.1秒也就是100ms内如果采集到1个脉冲,转换成转速就是5.08转1是1个脉冲,10是10个0.1秒,60是一分钟60秒,118是转一圈的脉冲数。

这个与楼主的算法是一样的

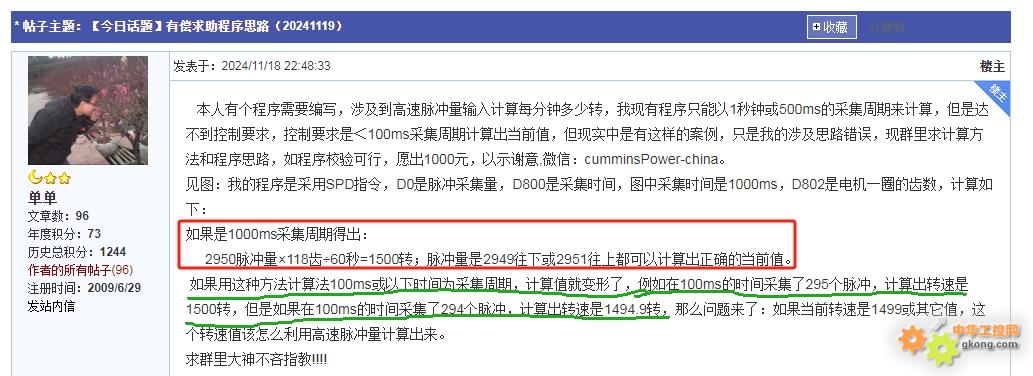

例如在100ms的时间采集了295个脉冲,计算出转速是1500转,但是如果在100ms的时间采集了294个脉冲,计算出转速是1494.9转

24-11-19 21:40

所以这个算法是否合适,当年几种方案都因误差太大被否,最后使用PRV2指令解决,可选脉冲只有6/8/12三种信号,采样时间只有10/100/1000ms三种

5000转是才有3的变化

显然.......

5000转是才有3的变化

显然.......

24-11-19 22:33

引用 知道一点 在 2024/11/19 22:33:04 发言【内容省略】

楼主这个如果采样时间是1000ms的话,就是正负1的变化了你应该需要仔细的看一下楼主提出的问题

最后修改:2024/11/20 8:07:15

24-11-20 08:06

24-11-20 14:02