1、试用客户期待效果

桥式起重机是工矿企业中应用十分广泛的一种起重机械,我厂现有多台桥式起重机,多采用绕线式交流异步电机转子回路内串入多段外接电阻调速,工作量大,使用频繁需要定期维护,由集电环和电刷引起的故障较为常见,再加上大量继电器、接触器的使用,致使现场维护量较大,调速系统的故障率较高,已不能满足工业生产的特殊要求。希望采用英威腾Goodrive35变频器控制在桥式起重机上应用,大大提升了起重机的工作效率。

2、试用结果反馈

1)变频器调速控制系统的保护功能强

2)工作可靠性显著提高。

(版权声明:本文版权归属作者所有,未经允许,禁止转载)

英威腾Goodrive 35变频器在桥式起重机上的应用体验

摘 要:桥式起重机是工矿企业中应用十分广泛的一种起重机械,我厂现有多台桥式起重机,多采用绕线式交流异步电机转子回路内串入多段外接电阻调速,工作量大,使用频繁需要定期维护,由集电环和电刷引起的故障较为常见,再加上大量继电器、接触器的使用,致使现场维护量较大,调速系统的故障率较高,已不能满足工业生产的特殊要求。本文以采用英威腾Goodrive35变频器控制为例,详细讲述Goodrive35 系列变频器在桥式起重机上优异的驱动能力及矢量控制特性,大大提升了起重机的工作效率。

关键词:Goodrive35 矢量控制桥式起重机变频调速变频器

一、原系统分析

我厂QD10-16.5桥式起重机,原设备电气驱动系统分为起重机升降、小车、大车三部份。其中起重机升降由一台15kW的绕线式异步电动机驱动,大车由两台1.5kW绕线式异步电动机、小车由两台0.75kW绕线式异步电动机驱动。在原传动控制中存在的主要缺点如下:

1)拖动电动机容量大,起动时电流对电网冲击大,电能浪费严重。

2) 起重机升降、小车、大车起动、停止速度过快,而且都是惯性负载,机械冲击也较大,机械设备使用寿命缩短,操作人员的安全系数较差,设备运行可靠性较低。

3) 起重机每天需进行大量的装卸操作,由于绕线式电机调速是通过电气驱动系统中的主要控制元件---交流接触器来接入和断开电动机转子上串接的电阻,切换十分频繁,在电流比较大的状态下,容易烧坏触头。同时因工作环境恶劣,转子回路串接的铜电阻因灰尘、设备振动等原因经常烧坏、断裂。因而设备故障率比较高,维修工作量比较大。同样小车、大车的运转也存在上述问题。

4) 在起重机起升的瞬间,升降电动机有时会受力不均匀,易过载,直接造成电机损坏或者钢丝绳断裂

二、改造方案:

交流电动机的调速方式很多,针对上述现有技术存在的不足,综合各种性能最佳者为变频调速方式。

2.1 调速方法

1) 起升机构采用GD35-018G-4-C1/D1/H1/H2变频器具有矢量控制功能的变频调速系统。输出功率为18.5KW,熔断器选114A,内置制动单元,制动电阻为27Ω。

2) 小车行走机构采用GD35-2R2G-4-C1/D1/H1,输出功率为2.2KW,熔断器选17.4A,内置制动单元,制动电阻为222Ω。

3) 大车行走机构采用GD35-004G-4-C1/D1/H1/H2变频器具有矢量控制功能的变频调速系统。输出功率为4KW,熔断器选30A,内置制动单元,制动电阻为122Ω。变频后转速可以分档控制,从低到高自由切换。

2.2 制动方式

采用再生制动、直流制动和电磁机械制动相结合的方法。

1) 通过变频器调速系统的再生制动和直流制动把运动中的大车、小车和起重机的速度迅速而准确地停止;

2) 对于起重机,常常会有重物在半空中停留一段时间(如重物在半空中平移),而变频调速系统虽然能使重物静止,但因设备容易受到外界因素的干扰,(如在平移过程中常易出现的瞬间断电)因此,利用电磁制动器进行机械制动仍然是必须的。

三、系统方案

3.1 英威腾Goodrive35系列变频器性能介绍

Goodrive35变频器是深圳市英威腾电气股份有限公司新开发的一款高性能闭环矢量变频器,具有V/F,无PG矢量两和带PG矢量三种控制模式,其中在突加减载荷的情况下,速度波动非常轻微;可支持永磁同步电机、变频器电机、直驱电机等,可以为用户减少库存,不再需要为不同的电机备用不同变频器的库存;具有准确的电机参数自学习功能,支持旋转自学习与静态自学习,其中静态自学习可以在电机无法脱开负载的场合准确的学习电机的参数,具有先进的全程三相调制方式,使电机运行更平稳,噪音更小[1]。

3.2系统接线及调试

整个系统是由西门子PLC给变频器档位命令和频率给定的,Goodrive35系列变频器在闭环矢量控制上性能优异,只需简单的自学习就能达到对永磁同步电机的精确控制,这样整个调试过程也变得比较轻松。

3.2.1变频器参数设置

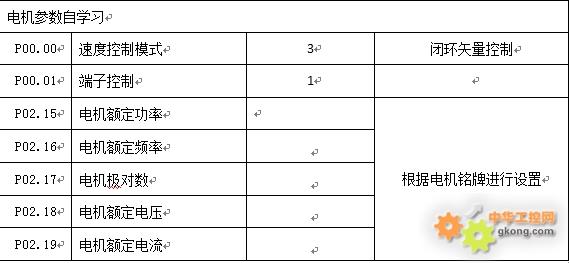

变频器部分关键参数见表3-1。

表3-1 电机参数自学习

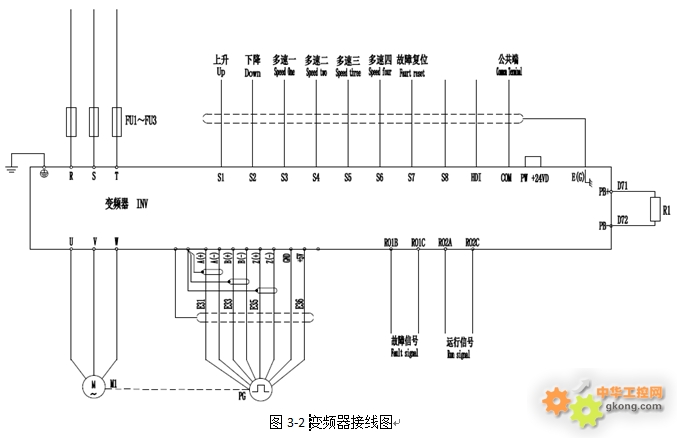

3.2.2 变频器接线如图3-2所示

3.2.3 系统调试

1)P0.18为1,参数复位,开始电机参数自学习; 记录电机铭牌参数,然后设置参数P02.00~P02.05。设置P00.00=1,开环矢量运行模式,并设置参数P00.15=1(旋转参数自学习),同时给运行命令,电机会先静止然后再旋转到2/3的额定转速,自学习完成后,自动停机,键盘显示END,并且将学习得到的参数保存在P2组电机参数P02.06~P02.10中。

注:进行上述动态自学习时需要把电机轴与机械负载脱开,而进行静态自学习则不需要脱开机械负载。

2)变频器开环低速、高速运行,查看电机转速及电流是否平稳,电机运行是否正常,如不正常可适当调速P3组参数:

3)设置P0.00为3(闭环矢量模式),设置编码器参数,验证编码器安装及设置是否正确,变频器和速度脉冲编码器之间的连线接好后,然后测试编码器。运行过程中如果出现ENC10,ENC1D故障,可能是编码器方向与电机方向不一致,设置P20,02为1,编码器反向。

4)试运行电机

设置运行指令通道及频率给定源。调整加减速时间及P3组速度环及电流环PI参数,使之在整个范围内运行平稳电机停止时,观查P18.21(旋变角度)值应该不波动或波动非常小,如果波动很大请检查接线及接地,确认是否是编码器受干扰。

四、效果分析

4.1变频器调速控制系统的保护功能强

1)变频调速以其体积小、通用性强、动态响应快、工作频率高、保护性能完善、可靠性好、使用方便等卓越的性能而优于以往的任何调速方式;

2)使用变频器控制电机的运行控制,可以进行电机的软启动,而让电机具有很快的动态响应并且实现无级调速;

3)变频器具有短路、过载、过压、缺相、失速等多种保护和故障输出功能,能有效保证系统安全高效的运行。

4.2工作可靠性显著提高,主要有以下几个方面:

1)原拖动系统是在运动的状态下进行抱闸的,采用变频调速后,可以在基本停住的状态下进行抱闸,闸皮的磨损情况大为改善;

2)控制系统的故障率大为下降 原系统是由于十分复杂的接触器、继电器系统进行控制的,故障率较高。采用了变频调速控制系统后,控制系统可大大简化,可靠性大为提高;

3)节能效果十分可观 绕线转子异步电动机在低速运行时,转子回路的外接电阻内消耗大量的电能。采用变频调速系统后,非但外接电阻内消耗的大量电能可以完全节约,并且在起重机放下重物时,还可将重物释放的位能反馈给电源;

4)调速质量明显提高 采用了变频调速系统后,调速范围大且平稳,能够长时间低速运行,具有很高的定位精度和运行效率。

参考文献

[1] 《Goodrive 35变频器产品说明书》深圳市英威腾股份有限公司

最后修改:2017/5/17 17:55:43