1.前言

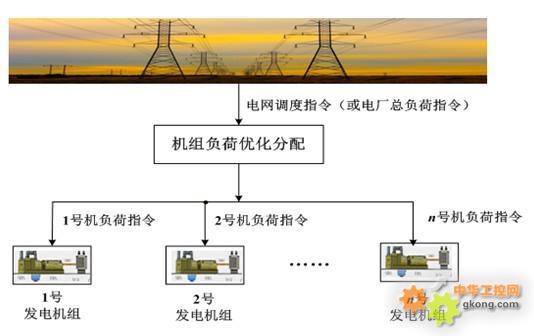

目前,电网对发电厂的调度方式绝大多数采用单机(发电机组)AGC(自动发电控制系统)直调方式,即将负荷指令发给每台发电机组,直接调度每台机组的负荷。但由于电网所涉及的机组比较多,无法充分考虑各台机组的运行工况,导致发电效率不高、发电企业所得经济效益较低。厂级负荷优化分配系统更加符合电力调度分级管理的原则和市场经济条件下的电厂经营管理运作方式。因此,在一定程度上颇受发电企业的青睐。

厂级负荷优化分配应用架构:

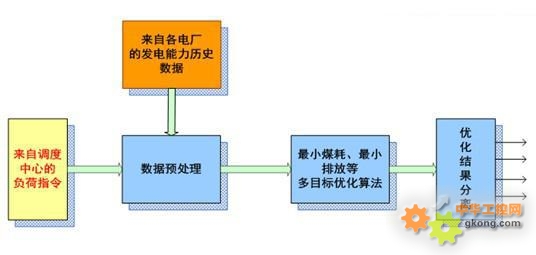

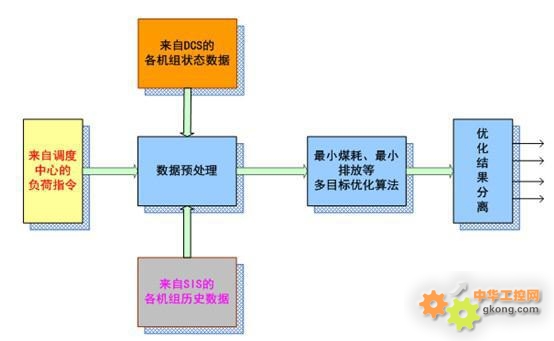

机组级负荷优化分配应用架构:

2.系统概况

自动发电控制系统(AGC)是电网调度自动化系统中的一项重要的基础功能。其作用是保证电力系统的安全、稳定、优质、经济运行。

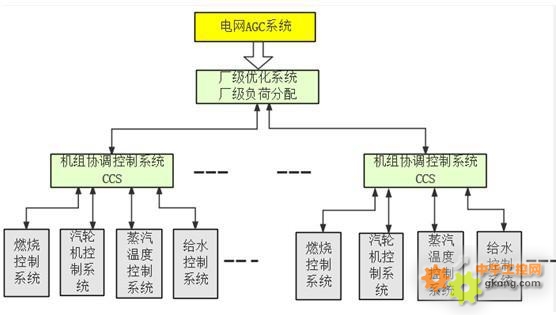

自动发电控制系统是一个典型的分级递阶控制结构,包含回路级控制系统、机组级控制系统、厂级控制系统及电网调度系统等。

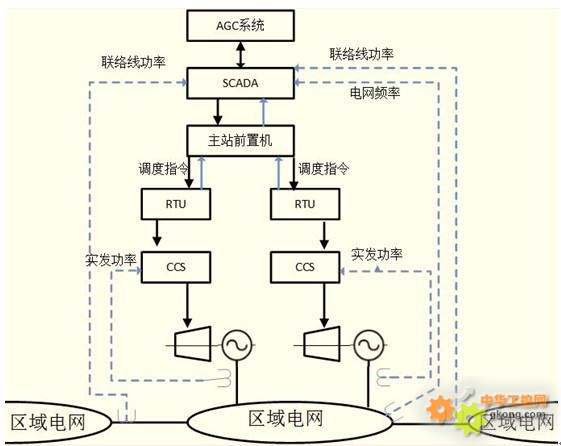

如下图所示:

AGC系统的构成如下图:

电网调度自动化的一个重要任务是,实时监视电力系统频率的波动并随时调整发电机出力,使系统功率总量始终维持在平衡状态。AGC是指发电机组的CCS系统(机组协调控制系统)根据调度中心EMS系统AGC软件计算结果输出Set—point指令, 自动调节发电机出力,维持电网频率和区域联络线交换功率在规定范围内。

3.紫金桥软件实际应用

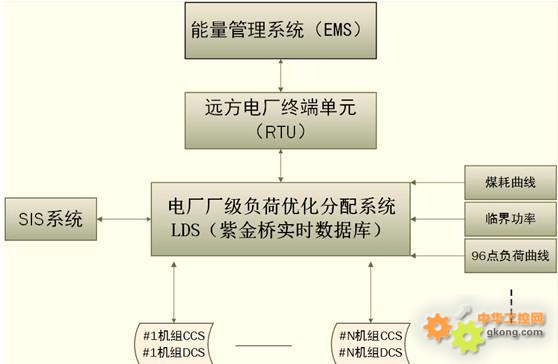

由紫金桥实时数据库系统构建的厂级负荷优化分配系统(LDS)与中调能量管理系统(EMS)的配合实现了网厂两级优化方案:厂级负荷分配系统可以实现根据发电节能调度方法确定各厂次日发电负荷,电厂可以在满足负荷响应快速性要求的同时实现机组间负荷的经济分配。为电网提供可控安全的分配系统,使电厂实现复合分配,提高机组效率。

整体架构如下:

数据流概述:

FromRTU:全厂计划指令、RTU来负荷指令、省调AGC投入指令、省调AGC退出指令、省调退出快速模式、省调投入快速模式等;

ToRTU:负荷速率去RTU、负荷上限去RTU、负荷下限去RTU、实际负荷去RTU、负荷速率去RTU、RTU来负荷指令正常、机组运行去RTU、全厂减闭锁、全厂加闭锁、全厂AGC成组、全厂AGC运行、全厂AGC预备、全厂AGC快速模式到RTU、机组可调去RTU等;

FromDCS:DCS来负荷下降速率、DCS来负荷上限、DCS来负荷下限、DCS来实际负荷、DCS来负荷上升速率、DCS来AGC投入、DCS来机组运行、DCS来机组可调等;

ToDCS:负荷指令去DCS、系统故障去DCS、机组指令正常去DCS等;

系统主要特点:

接收省调实时发送的全厂负荷指令,同时在线采集生产运行数据,在满足负荷响应快速性要求的同时实现机组间负荷的经济最优分配;并将优化分配结果直接送至CCS系统,实现机组负荷的自动增减;

在中调实时指令未及时送达时,系统根据已经接收到的中调负荷调度计划,在满足负荷响应快速性要求的同时实现机组间负荷的经济最优分配;

系统能根据各机组在多个负荷点的煤耗值,自动拟合出各机组煤耗特性曲线;

能根据机组主辅机状态自动设定负荷上下限,并具有避免长期停留在临界负荷附近的能力;

设定了负荷调节不灵敏区,当中调给定负荷与当前电厂总负荷之差小于“死区”时,根据负荷分配系统中的算法,通过实现对单台机组负荷的增减来完成中调负荷的变化要求,可避免机组的频繁调节;

可实现负荷分配的厂级和机组级的手/自动无扰切换,值长站具有选择运行方式及手动调整各机组负荷指令的能力;

系统实现重难点: 优化模型嵌入

系统理论支撑:厂级负荷优化分配系统是以全厂供电最小煤耗量和最小排放量为目标的,其核心是综合各机组运行工况,对中调负荷指令进行经济计算,并将经济负荷指令下发给所辖各台机组DCS。而经济性计算首先要确定各台单元机组的供电煤耗特性曲线,构建合理的数学决策模型,然后选择科学的优化算法进行负荷的优化分配。

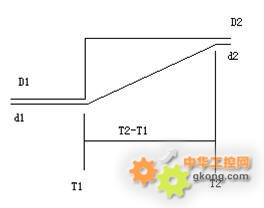

此系统优化模型如下图

由专业技术人员参考上图,采用紫金桥实时数据库系统脚本计算引擎实现封装,在此不再描述。

注:

D: 省调发给电厂全厂指令

d: 机组实际负荷

D1-D2:省调下发指令的跳变

d1-d2:机组实际负荷的上升阶段

横轴为时间轴。

5.结论

厂级负荷优化分配系统依据机组的供电煤耗特性和各台机组的运行工况,以全厂运行机组供电煤耗量最少、排放量最小为目标进行机组间的负荷优化分配。该系统将在节能降耗、提高能源利用率、增加发电企业经济效益等方面有深远意义,同样适用于水电AGC、风电AGC、光伏发电AGC等行业发电企业。

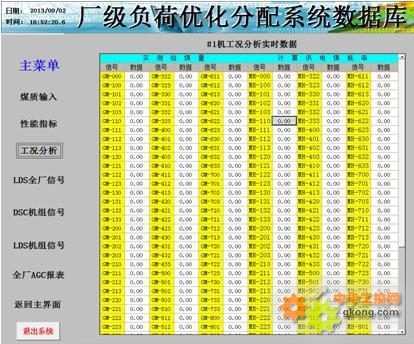

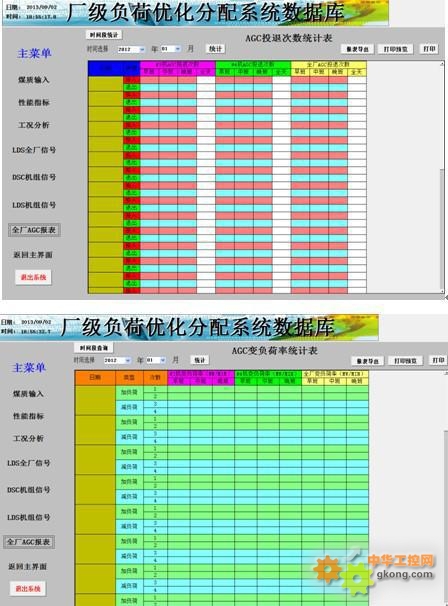

系统应用画面如下: