这个一般是要配合电子齿轮比来设置成每一个脉冲对应0.001mm。

对应起来之后,脉冲数*0.001就是当前位置,脉冲速度*0.001就是当前速度。

为什么要设置电子齿轮比?

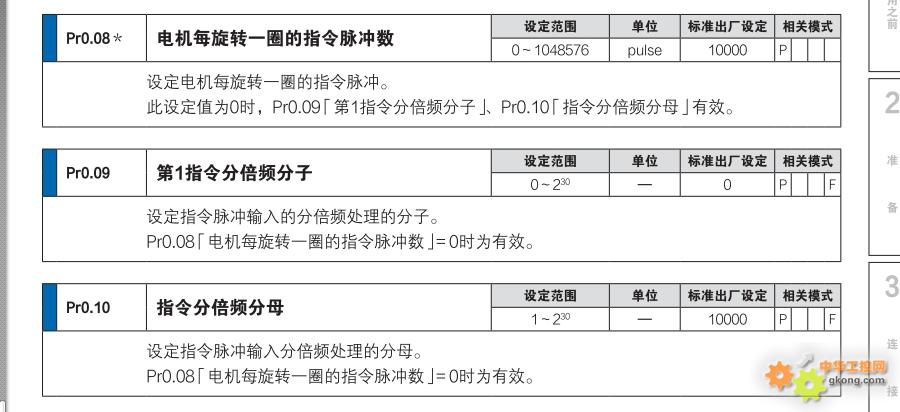

因为按伺服编码器分辨率,需要发1048576个脉冲伺服才能转一圈。而PLC发脉冲的最大频率是每秒100000个。这样需要10几秒才能让伺服电机转一圈,太慢了。

所以设置电子齿轮比,让PLC发一个脉冲时让伺服电机能多转一些角度。一是可以使电机转速变快,二是可以让PLC一个脉冲能够跟实际的工程量对应起来(0.1mm?0.1°?根据实际需要来选择),方便我们换算。

回来看这个题目的条件,假如电子齿轮比设为1048576/1000,也就是1000个脉冲电机转1圈,那么精度只能达到0,008mm;如果设为1048576/10000,也就是10000个脉冲电机转1圈,那么转速只能达到600r/min。看情况取舍吧。

对应起来之后,脉冲数*0.001就是当前位置,脉冲速度*0.001就是当前速度。

为什么要设置电子齿轮比?

因为按伺服编码器分辨率,需要发1048576个脉冲伺服才能转一圈。而PLC发脉冲的最大频率是每秒100000个。这样需要10几秒才能让伺服电机转一圈,太慢了。

所以设置电子齿轮比,让PLC发一个脉冲时让伺服电机能多转一些角度。一是可以使电机转速变快,二是可以让PLC一个脉冲能够跟实际的工程量对应起来(0.1mm?0.1°?根据实际需要来选择),方便我们换算。

回来看这个题目的条件,假如电子齿轮比设为1048576/1000,也就是1000个脉冲电机转1圈,那么精度只能达到0,008mm;如果设为1048576/10000,也就是10000个脉冲电机转1圈,那么转速只能达到600r/min。看情况取舍吧。

25-03-17 13:07

我看网上的:公式1:脉冲当量(脉冲/mm)= (电机每转脉冲数 × 减速比) / 丝杠螺距(mm)

公式2: 目标速度(mm/s)=脉冲频率(Hz)/ 脉冲当量(脉冲/mm)??

得出:目标速度=100000/(1048576/8)=7.6mm/s ???? 这个感觉那里不正常

公式2: 目标速度(mm/s)=脉冲频率(Hz)/ 脉冲当量(脉冲/mm)??

得出:目标速度=100000/(1048576/8)=7.6mm/s ???? 这个感觉那里不正常

25-03-17 13:49

导程8mm,减速比1:1, 就是电机转一圈走8mm

精度0.001mm,就是电机转一圈要8000个脉冲,对应下来一个脉冲就是0.001mm

这样就确定了电子齿轮比

接下来就好办了

假设你是用FX3U的定位指令,脉冲当前值是在D8140里面

这个D8140就是电机走的距离,假设里面的数据是5678,那就是走了5.678mm

关于速度,定位指令要设定发送脉冲频率的,

假设设定的是10000,那就是10mm/S

精度0.001mm,就是电机转一圈要8000个脉冲,对应下来一个脉冲就是0.001mm

这样就确定了电子齿轮比

接下来就好办了

假设你是用FX3U的定位指令,脉冲当前值是在D8140里面

这个D8140就是电机走的距离,假设里面的数据是5678,那就是走了5.678mm

关于速度,定位指令要设定发送脉冲频率的,

假设设定的是10000,那就是10mm/S

25-03-17 14:21

目标速度=100000/(1048576/8)=0.76mm/s

这是建立在电子齿轮比=1的前提下的。此时PLC发一个脉冲电机转1/1048576 °,所以速度提不上去。

电子齿轮比怎么确定?如楼上所说,先按精度要求来。

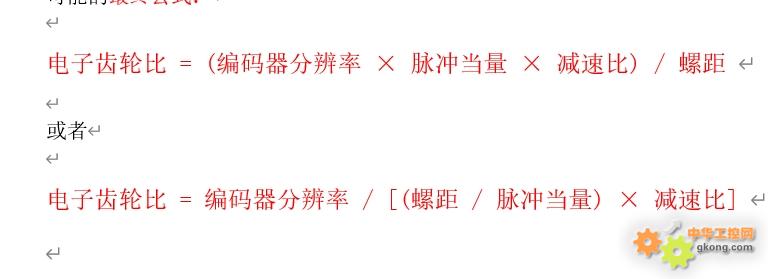

电子齿轮比=(编码器分辨率*脉冲当量*减速比)/螺距=1048576*脉冲当量*1/8

你的精度要求是每个脉冲0.001mm,所以脉冲当量=0.001,带入公式里,电子齿轮比=1048576/8000,代表每8000个脉冲电机转1圈,螺杆行进8mm,所以每个脉冲就是0.001mm。

此时可以看到,按照PLC最大100K的频率,速度最大值就是100000*0.001mm/s=100mm/s。

这个速度能满足要求,就不用管了。

这个速度不能满足要求,那么就是因为速度跟精度要求有冲突。要么接受慢速最求精度,要么降低精度最求速度。要么加钱换定位模块。

这是建立在电子齿轮比=1的前提下的。此时PLC发一个脉冲电机转1/1048576 °,所以速度提不上去。

电子齿轮比怎么确定?如楼上所说,先按精度要求来。

电子齿轮比=(编码器分辨率*脉冲当量*减速比)/螺距=1048576*脉冲当量*1/8

你的精度要求是每个脉冲0.001mm,所以脉冲当量=0.001,带入公式里,电子齿轮比=1048576/8000,代表每8000个脉冲电机转1圈,螺杆行进8mm,所以每个脉冲就是0.001mm。

此时可以看到,按照PLC最大100K的频率,速度最大值就是100000*0.001mm/s=100mm/s。

这个速度能满足要求,就不用管了。

这个速度不能满足要求,那么就是因为速度跟精度要求有冲突。要么接受慢速最求精度,要么降低精度最求速度。要么加钱换定位模块。

25-03-17 15:00

25-03-17 16:44

意思是这里导程只参与电子齿轮比计算。不参与脉冲速度和脉冲量计算。需要脉冲数=移动距离150mm/脉冲当量0.001,即150000个脉冲移动150mm。

速度和脉冲都是乘以0.001mm了。

速度和脉冲都是乘以0.001mm了。

25-03-17 16:59