前面一篇文章《0407 【万泉河】汽车行业标准SICAR本质是对自动化工程师的羞辱》在部分社群的讨论中引发了不小的争议,在西门子论坛,甚至引起管理员的不适,帮修改了题目。针对回复者的意见,已经有想法,将来会再整理一篇文章, 称为第二弹。暂放下不表。

然而,在此之前,西门子论坛上一位@ETD 的网友的回复引起了我的注意:

@ETD

UDT,IO映射,SiVarc,PRODIAG,Sicar,都让你反对了遍,下面该啥了?

我看到之后简直乐了。

这儿竟然还有人给我记起变天账来啦?

看来这些年我写那么多文章这位是无一例外地跟着全看了, 然而却因此恨上我了。

因而我赶紧回复他:

你还漏了全局变量M和T。

未来还会有OPENNESS。

太多太多了。

我做的工作基本上就是颠覆, 颠覆了40年大部分人的认知。

首先,证有易证无难,这是个很容易的道理。

把那些技术技能学会用上去, 没多少难度。 能不用, 还能做出让人无可挑剔的心服口服的程序, 才是本事。

而不是依托于一些现成的传说中的工具和方法。

我反对是反对我自己用, 而不是反对你们用。 你们觉得用得爽自然可以继续用下去。 这没必要恨恨不已。

我把程序资料分享给学员之后, 最大的希望是有学员能对我的具体做法的细节提出更好的意见。而我文章中表达过的这些, 他们如果从我的程序中发现我在用, 也完全可以嘲笑我,揭穿我吹牛皮。 然而到目前为止,还没有呢。

不过我也可以透个底, 所有日系品牌的标准化,我迫不得已都还是用了UDT, 因为他们的FB功能实在太差,很多缺陷只能靠UDT来弥补。

回去看我反对UDT的文章, 可不是纯粹为了反对而反对的吧?我总体观点是没有必要用到, 杀鸡焉用宰牛刀。 UDT就是个宰牛刀。 大了反而累赘。

当然, 也还有一些更具体的细节,不值得我写成专门的文章表达出来的,或者我自己都还没意识到差别的,普通的同行就没机会接触到了。 甚至所著的新书《PLC标准化编程原理与方法》中都未必提及。 只有参加了标准化学习营的学员,在群中对某一话题进行讨论的时候,或者私下问我某个问题的时候,我才会想到,才会在解答中提出自己的见解。

同时这位记变天账的同学,只关注到了我所反对的方面,却没有注意到某些我重点看好的技术,我也是不留余力地大加支持和宣传。

比如关于OPC UA,我就专门写过好几篇文章了,都是在大力宣扬支持。

还有, S7-1500特有的PROGRAMM ALARM, PLC中直接生成上位机报警的功能,我也大加赞赏,在各种场合都反复推荐。

所以,爱好记变天账的同学,真的有心的话,不应该只记我反对过什么,还应该同时记下我大力吹捧过的技术, 整理一个列表,左右两列对应。 。然后日积月累,左右矫正,我所采取的技术路线,就日渐清晰了。 说不定不需要来跟我学习烟台方法,自己都可以搞出来自己的一套方法呢。

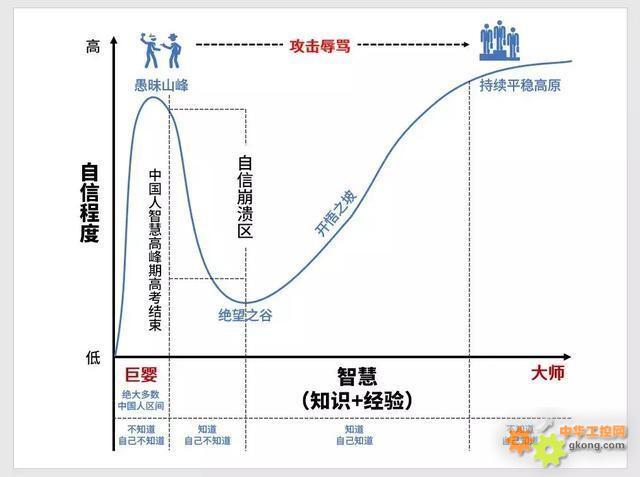

从我自己的认知, 感觉摸索出一套标准化方法, 并没有很高深。 推广这几年来逐渐认为难度越来越高的原因在于读者的反馈。 上述的我认为很稀松平常的一些认知,写成文章,表达出来后,竟然会在网上引发惊天巨浪,反对的声音一波接一波。 有些人甚至仇恨上我了,就差跨省追杀了。

这就使得我逐渐认识到,原本我以为没多高深的技术方法,对广大同行难度还是相当大的。 这不是我刻意矮化别人,而是事实带来的反馈结果。

事实上,我经常收到一些自认为比较成熟的标准程序,包括国内同行做的, 以及进口生产线老外做的。 也有学员,在购买教程之前把我公众号文章读的通透,跟我探讨起理论来也头头是道,我感觉他好像应该都懂了。 然后就让他发一套程序给我看看, 或者我远程控制他的电脑桌面看上一眼他的程序,和我一直在宣讲的标准化架构有多少相似之处,以及有多少差距。

无一例外, 大同小异。 大家的程序基本套路差不多,当然和我15年前的程序套路也差不多。 而和烟台方法的架构就相差甚远。 然后我就告诉他们, 放心学吧,差别挺大的。 即使是开开眼界的角度, 从我这里给付的资料,就和你原本的知识结构相差很大,有足够量的信息量,配得上你的付出。

也不怪大家接受起来难度大, 主要因为,实在是史无前例。 我自己是在十几年摸索过来的经验基础上逐步实现的,而在此之前, 根本没有可以参考的例子。 换我自己,我学习PLC的起点参考的是老外做的进口生产线的程序,以那为基础了解了PLC程序是啥样子。后来才逐渐学会并应用。 换个架构,别人凭空跟我讲,恐怕我自己也没那么容易脑补到。因为实在没有现成的经验可以参考对照。就好比,一个红绿色盲的患者, 你如果试图跟他解释清楚红绿颜色的差别, 那犹如登天。

然而, 众多的标准化的学员,收到资料,看过之后,就全都晕掉了。 很多原本工作多年的富有经验的工程师,一度对自己技术水平还很自负的,发觉自己竟然看不懂程序了,完全不晓得PLC程序可以这样做, 并且很长时间搞不懂是如何实现的。

可以说, 是对自己以往知识经验的彻底的颠覆。

如这位学员所表达的。

最后修改:2022/4/16 21:49:03