存在问题:

纬线定长切断,钢筋与校直轮盘间可能会存在打滑,加上工艺要求往前送钢筋后还可能需要后退一段距离,会有齿轮间隙影响精度。因此,一开始采用DRVI走定长,切出来的钢筋误差太大,无法满足客户要求。

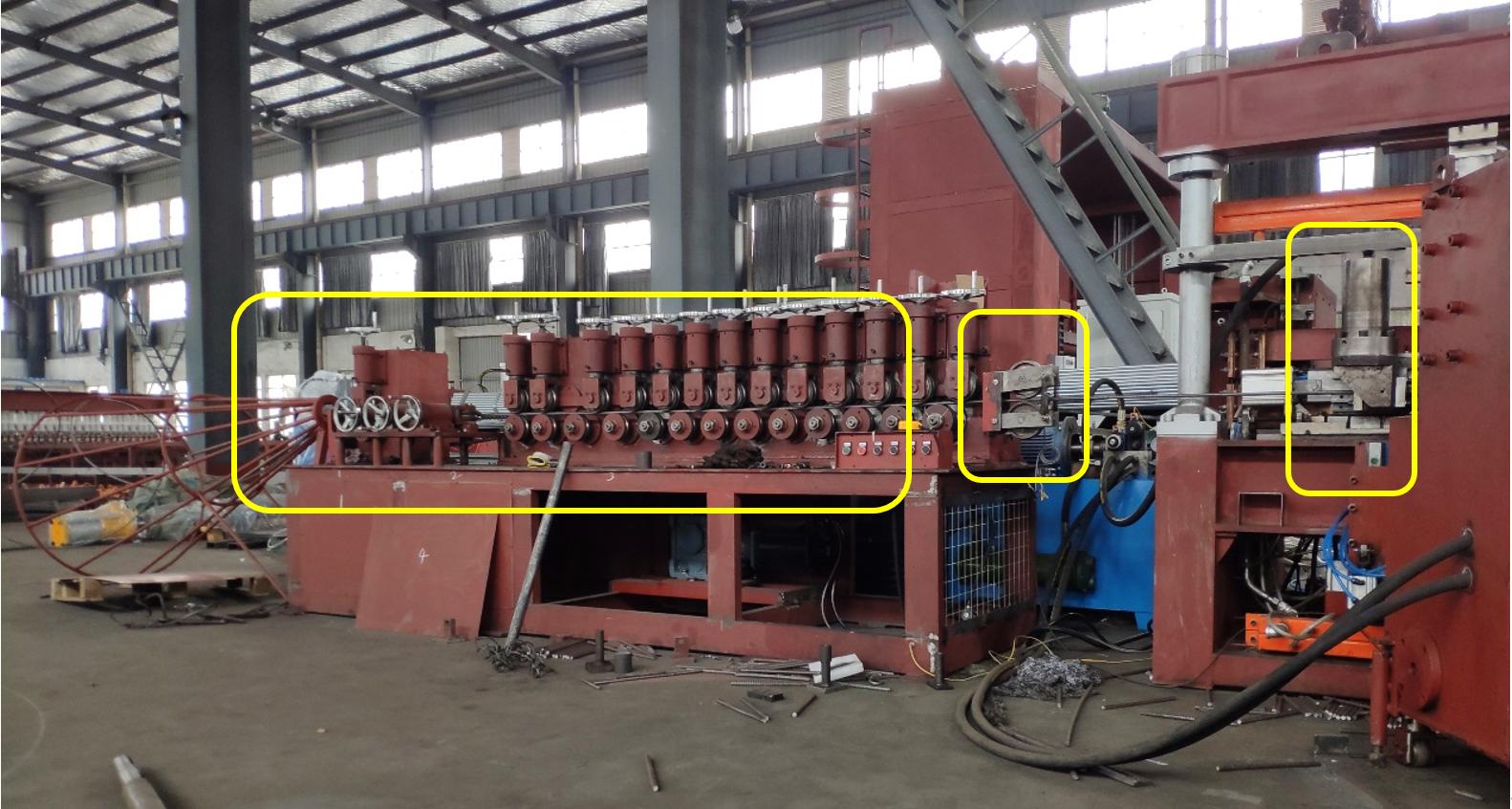

上图中从左到右三个框分别为:校直轮盘、编码器、切刀

解决方法:

经过不断尝试后,采用编码器测量钢筋走出来的长度,伺服采用PLSR走两段:高速段+低速段。用高速计数中断触发伺服STOP(采用缓停)。最终精度可在±1mm以内。

编码器

切刀

目标长度:260.0mm

技术细节:

由于打滑只会向后打滑,钢筋并不会往前冲出去,因此PLSR的第一段高速段的长度可以确定,如切断目标长度为260mm,可将低速段留15mm,前面的245mm全部走高速定量脉冲。

PLSR第二段的脉冲数并不能确定,因为到了第二段,只需让伺服保持低速向前运行,靠编码器的中断来触发伺服STOP。实际中,并不会发生十分严重的打滑,同时为了防止中断不被触发等情况,伺服在低速段时无限制地向前走等情况。将低速段的运行长度设为了15+50mm,以作为保护。

由于工艺的需要,启动PLSR走定长切断前,钢筋头部距离切刀口的距离可能不为零,如果钢筋已经出来了100mm,再按上述计算的245mm走高速段,则在高速段就会触发中断,这样精度就又无法保证了。因此,启动PLSR前需先读取钢筋当前的位置,通过计算确定高速段具体需要走多少。如当前位置为120mm,则高速段只需走125mm。

为使不管低速段设多长距离,高速低速间速度差多少,中断触发STOP时,伺服运行的速度都是所设置的低速,需要将脉冲发送模式改为后续方式。这样可以保证伺服减速停下来前进的距离是固定的。由于高速计数中断触发后,伺服才会停,这样导致钢筋实际前进的长度会比中断设定的目标值长。因此,需要设置参数对目标值进行补偿,如实际需要的钢筋长度是260mm,需要补偿-2.5mm,中断的目标值为257.5mm,这样最终切出来的钢筋长度可以正好为260mm。