为了确保无线信号传输的稳定性,须保持法兰(传感器本体)外圆的发射天线与底座信号接收器保持极小的间距,常规径向间距为1至2mm,极少产品的间距为5至7mm(例如美国希蒙斯坦公司(Himmelstein)产品)。

但这样小的径向间距,在安装和使用过程中,稍有不慎极易导致法兰天线与底座接收器之间的磕碰,乃至撞击损毁。这种损毁在间距极小的产品中,还是时有发生的。

无轴承扭矩传感器的天线被损毁后,常规处理方式采用返厂维修。除了昂贵的维修费用,还须较常时间的等待(国外来回差不多3~6个月之久)。

此文是结合了一次我公司特殊的现场维修的经历,浅谈现场维修无轴承扭矩传感器天线的可能性和操作。

1 损坏评估

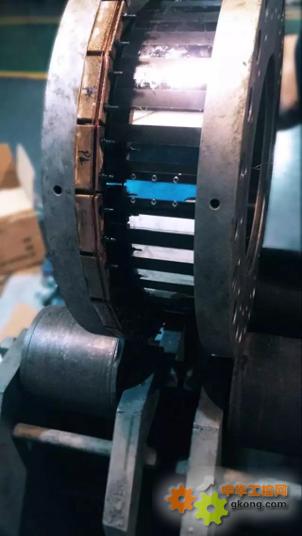

2017年8月由于恶劣的实验条件,国内某厂所购的美国希蒙斯坦公司(Himmelstein)86000V系列无轴承扭矩传感器在经历几百次实验后,最终法兰天线与底座接收器发生了撞击,造成了传感器传输天线严重损毁,使用方被迫中断实验。

由于测试任务确实极其紧迫,使用方无法接受美国希蒙斯坦公司(Himmelstein)给出一个月返厂维修周期(包含来回运输和报关时间)。

经与现场使用者了解情况后,我们的技术人员判定传感器被损坏的是法兰外圆的发射天线和天线托架。底座接收器能正常运行。

美国希蒙斯坦公司(Himmelstein)86000V系列无轴承式扭矩传感器实为数字式传感器。扭矩信号在传输之前已在法兰的电路中做了数字转换。换句话说,法兰外圆的天线实际是信号传输的一个载体。新老天线的更换差异对其扭矩精度可能造成的影响微乎其微的。且法兰内的的放大器带有经原厂实际加载比对的旁路标定电阻,可以在维修完成后用于评估维修效果。基于以上的理论分析,经美国工厂授权,决定由我公司对传感器进行现场维修——更换传感器天线。

2 维修

1.打开传感器的盖板检查内部电路情况,观察信号线、应变片表面是否完好?是否由于撞击造成脱落?

2.拆卸已损坏的的天线与天线托架 。

3.将新的托架重新安装与法兰上,绕上规定的信号线圈和供电线圈。

4.信号与供电线圈进入传感器内部,与原电路板进行焊接。

5.用指定胶水加固,风干。

6.胶水凝固,触发旁路电阻进行测试,比对原出厂数据

3 维修评估

接上电源测试传感器,传感器底座数据读取正常:传感器零点为10Nm;稍微施加扭矩后,信号成线性变化。为了确定传感器的信号无偏差,触发旁路标定功能,所得数据与出厂证书所示一致。由于此台传感器的量程已远大于国内标定能力,所以无法进行再标定核查。

4 总结

对于无轴承式扭矩传感器的天线进行现场维修可能目前还是全球的一大难题。即使重新更换了天线,还须对传感器进行再标定才能真正确定此传感器是否恢复原状。

之所以我公司能够有把握现场维修此台扭矩传感器的天线,还是基于以下几点。

1. 美国希蒙斯坦公司(Himmelstein)的无轴承式扭矩传感器是一台全数字式扭矩传感器,天线只是作为载体,天线的更换并不会对测试数据造成影响。

2. 原厂已标定的旁路电阻,可以作为修复后测试的参考。

此次维修经历是对我公司较大的考验,实际在现场用了2天半时间就帮助客户恢复了试验条件。为今后现场维修累积了宝贵的经验。

最后修改:2020/2/23 18:38:43