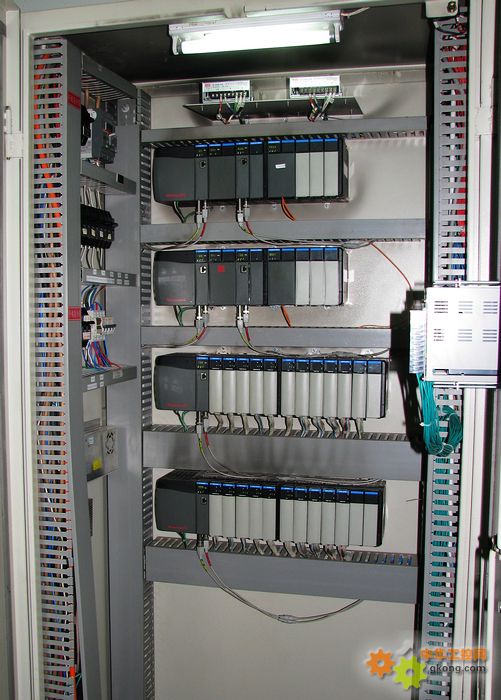

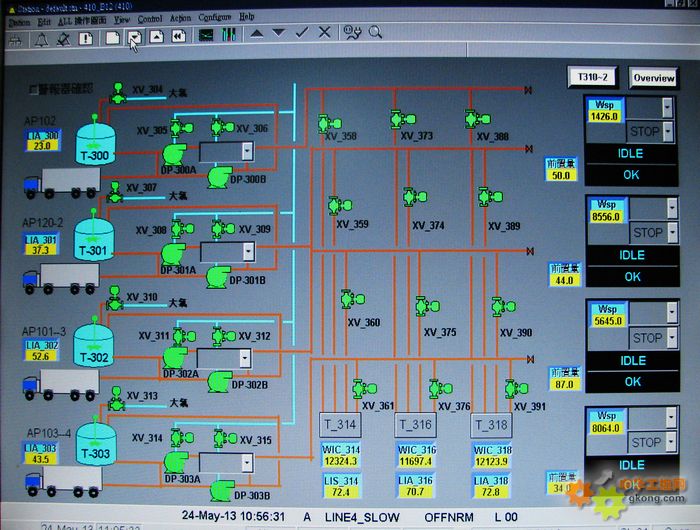

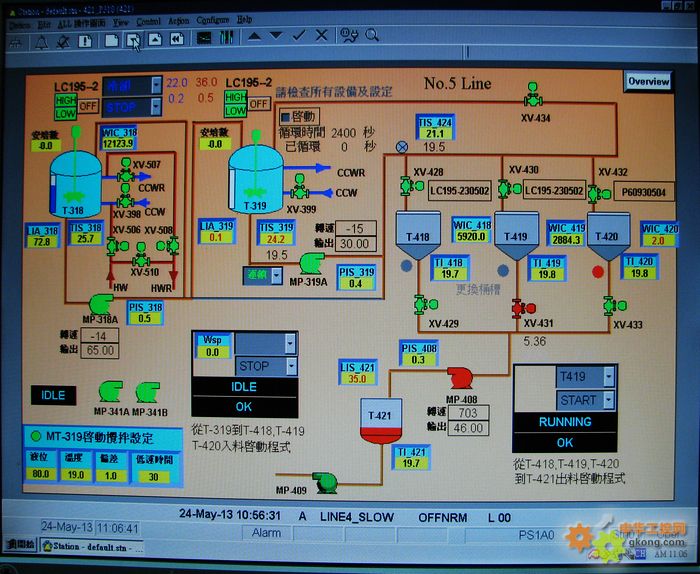

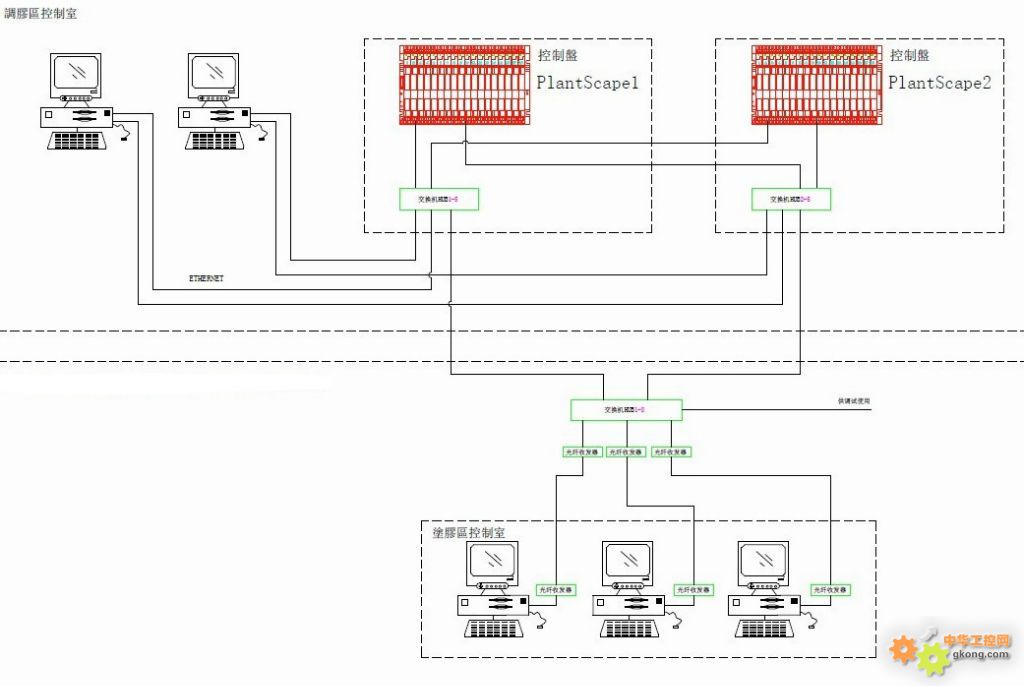

原长兴电子公司调胶图控DCS系统采用的是霍尼韦尔公司的C200控制器,系统建成时间比较久,备品备件目前已经很难订购,即使订购也需要相对较长的时间,系统的备件仅能使用台湾公司拆机的模块进行保障(有时会遇到硬件版本不匹配的情况),且进行原控制系统已经不能满足目前的生产工艺的要求。该DCS控制系统是公司整个生产过程控制系统的最前端,同时也是整个工厂控制系统的核心单元,如果发生宕机事故,整个工厂将全部停产,造成的损失将无法进行估量。

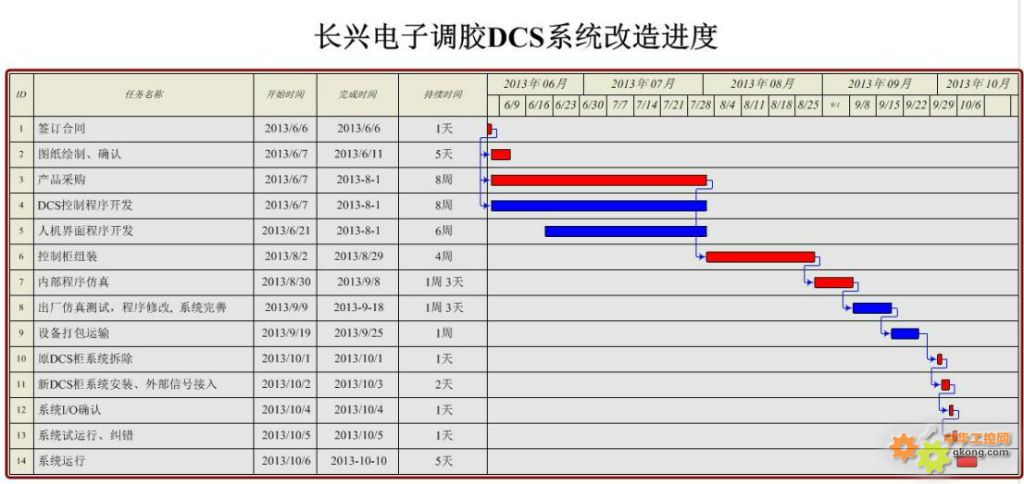

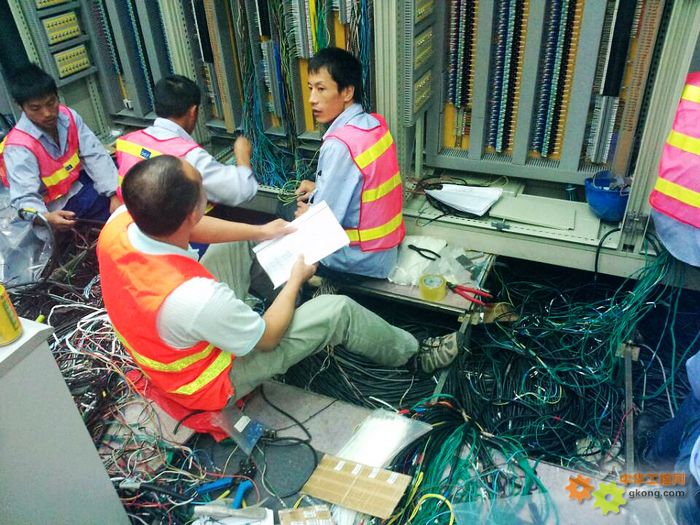

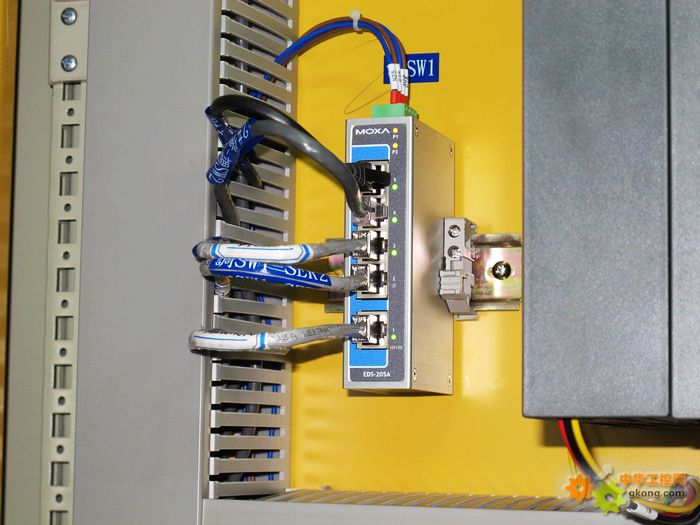

鉴于此控制系统目前存在的多种风险,公司领导决定对此DCS系统进行彻底的升级改造,因我公司已经在该公司成功实施多套DCS系统新生产线的工程,后来经过与该生产单位技术部门多次技术交流,论证此系统的改造实施方案,改造进度,最后确定整个改造计划与2013年5月开始,2013年10.6日新系统正式投入生产,为不影响工厂的生产,正式进场施工为2013.9.30~2013.10.5日。前期时间均为改造前期准备工作。

最后修改:2013/10/18 8:36:14