随着国内变频器技术的飞速发展,变频器生产厂家的迅速崛起,变频器的应用大户、制造厂家迫切需要变频器性能测试,优化加载设备。如何选择有效的测试机组成为一个值得研究的课题。本文通过对四种变频器负载试验方法的分析,从中看出各种方法都有优缺点。用户可根据需要选择什么样的测试方案,根据测试目的,选用不同的测试方案。

滑差电机原理介绍

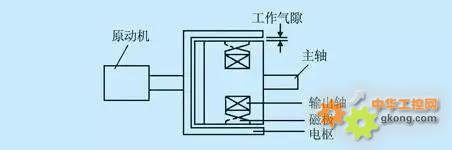

由于以下的内容中,多用到电磁调速异步电动机,俗称滑差电机,因此,有必要对滑差电机的原理做一个简单的介绍。电磁调速异步电动机是由普通鼠笼式异步电动机、电磁滑差离合器和电气控制装置三部分组成。异步电机作为原动机使用,当它旋转时带动离合器的电枢一起旋转,电气控制装置是提供滑差离合器励磁线圈励磁电流的装置。图1是电磁滑差离合器结构示意图,包括电枢、磁极和励磁线圈三部分。电枢为铸钢制成的圆筒形结构,它与鼠笼式异步电动机的转轴相连接,俗称主动部分;磁极做成爪形结构,装在负载轴上,俗称从动部分。主动部分和从动部分在机械上无任何联系。当励磁线圈通过电流时产生磁场,爪形结构便形成很多对磁极。此时若电枢被鼠笼式异步电动机拖着旋转,那么它便切割磁场相互作用,产生转矩,于是从动部分的磁极便跟着主动部分电枢一起旋转,前者的转速低于后者,因为只有当电枢与磁场存在着相对运动时,电枢才能切割磁力线。磁极随电枢旋转的原理与普通异步电动机转子跟着定子绕组的旋转磁场运动的原理没有本质区别,所不同的是:异步电动机的旋转磁场由定子绕组中的三相交流电产生,而电磁滑差离合器的磁场则由励磁线圈中的直流电流产生,并由于电枢旋转才起到旋转磁场的作用。

图1 电磁滑差离合器基本结构示意图

当稳定运行时,负载转矩与离合器的电磁转矩相等。当负载一定时,励磁电流的大小决定从动部分转速的高低,励磁电流愈大,转速愈高;反之,励磁电流愈小,转速就愈低。根据这一特性,可以利用电气控制电路非常方便地调节从动部分的转速和转矩。

一、单台滑差电机堵转法

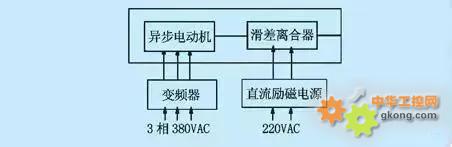

本方法是直接采用单台滑差电机,将滑差电机主轴输出(图1所示),通过机械与机座硬连接,此时,输出主轴的速度一直为零。通过在励磁线圈上加载直流电压来调节励磁电流的大小和输出转矩大小,从而用于调节负载的大小,如图2所示。

图2 单台滑差电机堵转法示意图

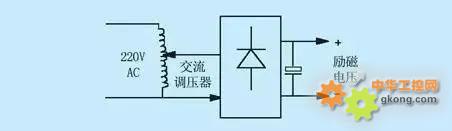

该方法需要用户自备一个0~60~90v/2~8a(最大)的直流可调电压源。如果无合适的电源,可以采用调压器加整流滤波电路来实现,如图3所示。另外,由于购买滑差电机的时候,一般附带了调速器,因此可以通过取消原滑差电机调速器中的电压闭环控制部分改制成单相scr调压电路来实现。但是这种方法的缺点是电压输出为非线性,在起始段,输出电压变化缓慢,加载较慢,在高输出电压的时候,输出电压变化较快,负载调整比较困难。

图3 直流励磁电压产生电路—调压整流电路图

该方法的优点是简单,成本低,适用于中小功率变频器中高速加载试验场合。由于通过励磁不能够实现快速的加卸载,故不能实现动态性能的测试,也不能实现发电状态的性能测试。另外,由于低速时,滑差电机滑差头相对运行速度低,不能够实现低速加载。

二、两台异步电机通过滑差电机对拖法

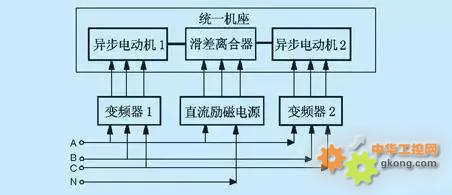

本方法是采用一台滑差电机与另外一台异步电机同轴连接, 两台电机可以通过两台变频器分别来驱动, 如图4所示。

图4 两台异步电机通过滑差电机对拖法示意图

本方法可以通过在励磁线圈上加载直流电压来调节负载大小,也可以通过调节两台电机的相对速度来调整负载大小。即可以实现反向电动运行的加载,也可以实现同相发电运行的加载。由于存在相对速度,相比以上三种单滑差电机的方案,可以实现零速或者低速的加载。缺点是由于滑差电机加载采用电磁感应和滑差实现,加载响应速度慢,不能够实现快速加载,因此还不能够满足高精度、快速的性能测试。

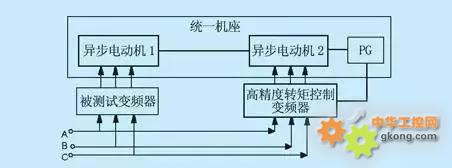

三、两个交流电机对拖法

本方法是采用两台同功率的异步电机同轴连接,两台电机通过两台变频器分别来驱动,如图5所示。其中一台电机通过测试变频器驱动,另外一台电机通过具有精确转矩控制功能的闭环矢量控制变频器来驱动,如emerson的td3000系列产品。改变转矩的大小和方向,就可以实现作为被测电机的负载,就可以验证测试变频器的性能。

图5 两个交流电机对拖法

本方法可以实现反向电动运行的加载,也可以实现同相发电运行的加载。由于为闭环转矩控制,可以实现零速、低速和高速的高转矩高精度的加载。由于电机连接为机械硬连接,异步电机的转矩响应相比滑差电机较快,加载响应速度较快,可以满足大多数场合的测试要求,但是对于高精度、快速的性能测试还不能够完全满足。

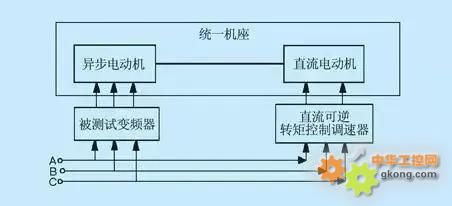

四、 交直流机组对拖法

本方法是采用一台直流电机和另外一台异步电机同轴连接,如图6所示。其中异步交流电机通过被测变频器来驱动,直流电机通过一台可以四象限运行的直流调速器来驱动。直流电机通过精确的转矩控制,改变测试转矩的大小和方向,就可以实现被测电机的负载任意变化,就可以验证测试变频器的性能。

图6 交直流机组对拖法

本方法可以实现反向电动运行的加载,也可以实现同相发电运行的加载。由于为直流电机闭环转矩控制,可以实现零速、低速和高速的高转矩高精度的加载。由于电机连接为机械硬连接,直流电机的转矩响应快,加载响应速度就快,基本可以满足绝大多数场合的测试要求,是目前最理想的测试方法。

7 结束语

通过对以上四种变频器负载试验方法的分析,可以看出各种方法都有优缺点。至于用户需要选择什么样的测试方案,需要根据测试目的,选用不同的测试方案。需要强调的一点是,如果用户在以上4、5、6节描述的机组中间,加入转矩传感器,就可以精确知道电机的输出转矩。

楼主的四种方案其实都离不开变频器的输出制动器,对拖也好,磁滞加载也好。第一,离不开电机,第二离不开加载制动器。问题的关键是如果对大功率的变频器功率测试和对小功率的变频器功率测试,试验负载也得跟着换吧?不可能完全用一个负载覆盖各档功率的变频器吧?这对于一个专业变频器制造商而言,就显得试验台要分功率等级,太多太麻烦了。

那么问题来了,为什么不能考虑两台同功率的变频器互相测试呢?我们知道,变频器就是一个电流变换器。它的输入单元一般的是不可控的整流器,输出是可控的IGBT逆变器。那么好,首尾相接,两台变频器中,一台的输入接电网,另外一台的输出接电网(有鉴相功能),中间两变频器输出和输入对接中间加一个自耦变或互耦变。可以100%功率考核,能量来自电网,又回馈电网。损失的仅仅是两台变频器的损耗。岂不更好?

这么做,对于变频器专业生产制造商的技术而言,没有门槛,花钱更少。

这么做,输入接电网的那台变频器把输出作为另外一台变频器的电源。变压器和电机的模型是一样一样的。第二台变频器的输出通过鉴相器接电网作为回馈电网的应用。两台变频器的输出都能100%的调节功率输出,进行实测考核。

那么问题来了,为什么不能考虑两台同功率的变频器互相测试呢?我们知道,变频器就是一个电流变换器。它的输入单元一般的是不可控的整流器,输出是可控的IGBT逆变器。那么好,首尾相接,两台变频器中,一台的输入接电网,另外一台的输出接电网(有鉴相功能),中间两变频器输出和输入对接中间加一个自耦变或互耦变。可以100%功率考核,能量来自电网,又回馈电网。损失的仅仅是两台变频器的损耗。岂不更好?

这么做,对于变频器专业生产制造商的技术而言,没有门槛,花钱更少。

这么做,输入接电网的那台变频器把输出作为另外一台变频器的电源。变压器和电机的模型是一样一样的。第二台变频器的输出通过鉴相器接电网作为回馈电网的应用。两台变频器的输出都能100%的调节功率输出,进行实测考核。

最后修改:2020/8/15 16:39:03

20-08-15 16:31

问题来了。为什么会不符合实际呢?应该符合才是呢,而且应该测出负载边界才是呢。道理就在那个自耦变或隔离变上了。变压器的等效模型 = 电机等效模型的。这是原理。变压器原边副边,异步电机转子定子。道理是一样的。而且,两个变频器的功率相等,完全可以互拖互换,这里关键是要电网反馈技术。

20-08-16 15:28

补充下,我并不是否认楼主的做法,哪四种做法基本是传统的应用。无可厚非。但我是觉得针对某一个功率规格没问题,针对各个功率规格的实验,就显得很麻烦了,要建立几种不同功率范围的测功机台架系统。而变频器制造商就是做变流装置的,自己的产品成对对拖实验,不是问题。关键是中间加一个合适功率变压器,,可以测试的范围就宽了,当然,我并没有成熟的想法,只是一种提示。仅此。

20-08-16 15:37