一、背景和前提

无论是工业4.0 还是中国智能制造2025,对于制造企业来讲,就是打造智能工厂,为企业提高生产效率、降低成本、提升品质与服务,以达到透明化的管控、科学的数据分析和决策,实现管理智能化和自动化。智能工厂是工厂信息化发展的新阶段,设备连网更是迈向智能工厂的第一步。然而,电子制造业车间机床设备种类多元,设备状态监测的实现尤其繁琐。如何在有限成本下,以最有效率的方式取得各式不同厂牌、不同通讯协议设备的生产状态信息,并将数据传送至管理系统进一步分析、实现远程监看控制,同时在提升制程监控效率时也节省维运成本,将是管理人员的一大挑战。

二、现工厂面临的难题

1)随着电子制造行业发展,机台厂牌与协定走向多元、整合不易,导致机台间彼此沟通、提升数据回传上层管理系统的困难度。

2)制造业车间机床设备种类多元、新旧程度不一,取得额外的设备资讯需寻求原厂服务,或投入人员专案开发。

3)制造车间幅员广阔、设备量多,传统人员巡检模式效率低、成本高,不能适应企业发展需要,对于突发状控也无法实时反应。

4)旧工厂布线复杂繁琐,工作人员巡检和维护难度大。

三、改造理念

制造企业制造过程的微笑曲线理论:微笑嘴型的一条曲线,两端朝上,在产业链中,附加值更多体现在两端,处于中间环节的制造附加值最低。如果要实现智能制造,就是要附加值较低的生产过程这个环节透明化,使得企业能够纵向和横向串联起来,数据上传至云端应用层。车间信息化,主要解决两类问题,一个是现场自动化设备端的数据信息上传,另一方面主要解决现场生产进度的派工、报工、生产进度监控问题。车间信息化从智能人机交互方面实现透明化生产,系统可分为三层,分别是智能的端设备、通讯层、采集层。三层系统使得现场数据自下可达到ERP 不同的业务单元,也可使得至上而下传递信息,实现数据整体无缝贯穿。终端设备: 终端采用EBOX 服务器,即可实现设备的实时状况,设备科科依据该系统对设备进行深层次的维护和保养;机台数据信息同步上传公司管理系统,生产系统根据订单排程下发数据,工人现场仅需要依据智能端设备的派工进行生产,然后报工。

通讯层:采用EBOX 内置4G 通讯模块(物联卡5 包月500M 流量),可承接上下端数据联通。

应用层:车间各式各样不同来源国、不同厂牌且新旧程度不一的设备控制器与传感器。EBOX 可把所有的设备控制器的通讯协议直接转换为统一协议。

四、系统网络框架

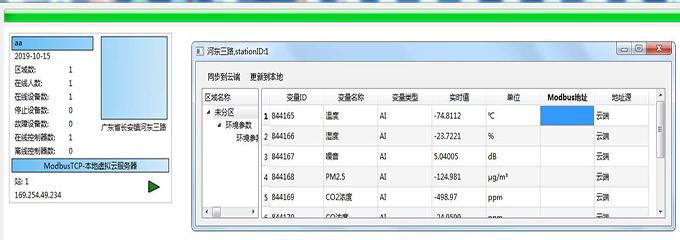

五、实时试用

设备安装天线外置绑定微信小程序小程序创建工程绑定设备变量数据实时监控和历史曲线创建本地虚拟地址,给公司管理系统提供机台数据

六、设备智能监控改造主要改善

(1)智能设备遇到的问题,70%-80%是人员操作不当或设备保养不当及不及时而造成的问题,机台联网可以做到对机器实时监控,对误操作进行报警,对多次出现多次误操作时,及时通知相关人员进行指导,并按开机时间和生产排程进行合理的保养安排,可做到超前服务,减少问题的出现,延长设备的使用寿命。

(2)实时派工,系统通过大数据得出分析,挖掘和分析现场海量信息,捕捉机器早期故障征兆,提前通知相关人员到达现场处理故障,做到机台故障到维修的无缝衔接,缩短设备的维修时间(避免报修人员水准问题,造成问题描述的差异性,对维修人员的误导)。

(3)配件的管理,系统根据设备机型,使用时间,数量等对不同的配件进行实时监控,由模具管理员统一调配配件资源,并对配件更换进行跟踪和管理。当配件寿命接近报废寿命时,提前通知模具管理员对该模具进行更换。

(4)设备的全局监控、单机设备的状态分析,管理人员坐在办公室便可监控整个工厂的机台的实时情况、每台设备的实时分析和历史分析(设备开停机甘特图、故障甘特图、机台稼动率),做到“足不出户,便知天下事”。高级人员可远程协助机修进行维修,做到一般问题一般人员处理,优秀人员去解决重要的问题,提高维修效率,降低维修成本。

(5)设备维修问题库的生成,减少因老机修的离职对生产的影响。

(6)生产过程中机台的追溯,系统建立流转卡的机台参数历史记录库(报警次数,报警内容,老化参数,浸渍压力和温度,装配的生产时间、测试参数),当产品出现问题时,可提供品保、技术、设备科进行分析,追溯本源。

七、机台联网可以有效降低成本和有针对性的提高生产效率

● 机台故障维修不及时(报修不及时和派工不及时)

直接损失:机台因故障待机而造成的工时损失;

间接损失:停机后仍需要支付员工工资。

● 联网后,降低生产过程中的故障成本。

机台联网能确实地提高生产效益和产品品质:

● 员工误操作时,无人监控和检查,造成机台的故障和产品不良品的增加;

● 机台小故障时,员工无视该故障继续开机,造成不良品的增加和减少机台的使用寿命;

● 机台模具坏了才更换,人工数据采集,人工登记易出错,造成模具管理的重大缺陷;

● 人员的惰性,无人监督时,人员都存在惰性,降低工作效率。

最后修改:2019/11/11 16:17:44