不太清楚三菱变频器是否可以接入模拟信号和是否可以编程用于定位控制,但是您这个方案建议考虑用绝对值多圈的编码器,因为变频器用增量编码器,抗干扰与回原点找位置是个头痛的问题,用绝对值多圈编码器会节省很多人力,您可以考虑型号为9600P的编码器产品,这款产品有三种绝对值信号输出,分别是4-20mA、modbus RTU、RS485自主协议,总有一种信号能适合您,然后机械多圈的4096圈 带有EasyPRO软件可以设置分辨率、数据放向等参数。如果您是配合伺服控制器或者PLC作为控制使用是最佳选择,而且编码器带有置位功能,在机械调试的时候非常方便。

19-01-30 10:32

使用增量型编码器或者单圈绝对值编码器,的确可以实现多圈位置检测和记录功能,但却是需要依赖于设备系统的正常运行才能够顺利完成的。但是如果要实现楼主所说的位置位置定位,就涉及到测量数据准确性和安全可靠性,就非常有必要考虑使用多圈绝对值型编码器了,因为这将涉及到反馈编码唯一性的问题。

反馈编码的唯一性,指的是编码器在一个特定的旋转周期范围内不会出现重复的信号输出,每个角度的位置编码都是独一无二的。

在使用增量型编码器进行位置测量时,需要设备的信号输入系统,基于编码器侧反馈的连续重复脉冲进行位置计数;增量型编码器在旋转时总是在重复着相同的脉冲编码(例如:正交 A/B 相增量型编码器的输出,永远都是 A/B 相 0/1 的编码),所以其信号输出是不具备唯一性的,

当使用单圈绝对值型编码器处理多圈位置应用时,同样需要设备系统在获取反馈位置编码的同时,对旋转圈数进行累加计算;单圈绝对值编码器,只能在机械轴旋转一圈范围内,做到位置信号输出的唯一性;

这样一来,设备运行时各种可能发生的意外状况,如:控制程序运行异常、系统与编码器之间电气连接的断开、设备故障或断电停机、信号线路干扰 ... 等,都将造成检测运算中位置计数和圈数累加的错误或清零,从而相当于中断了位置测量的进程。因此,一旦出现上述这些情况,就必须在系统恢复时,对编码器所在的位置轴进行原点校准的初始化操作,楼主也提到了这样回原点设计不具备便利性。

而使用多圈绝对值编码器进行位置测量,只要其目标量程(即测量行程)在编码器圈数范围内,设备系统就可以无需进行任何位置计数和圈数累加方面的算法处理,直接引用编码器输出的反馈数据。在其多圈旋转范围内不会出现重复的位置信号输出,所有的值都是唯一的。

换句话说,机械位置测量仅取决于编码器的反馈输出,而与电气控制系统无关,无论出现上述哪种电气系统方面的意外故障,都不会因中断检测运算进程,而影响最终位置测量结果。这将帮助用户省去设备恢复运行时那些复杂的原点校准初始化操作,提升安全可靠性能和运营效率。

这种独立、稳定的位置检测性能,就是我觉得楼主这个案例中使用多圈绝对值编码器的意义和价值所在。

另外可能会说多圈绝对值编码器贵,可是编码器费用和每次的现场服务的成本项目,其实还是便宜了很多,更何况现在的机械多圈编码器在1千元左右,也没比增量的贵太多。

然后我对三菱PLC不是太熟可能说的不对,就是PLC和编码器信号连接的部分,三菱 FX3加FX3G-2AD-BD模块可以实现模拟量输入,加FX3U-485ADP-MB模块可以实现modbus RTU的信号输入,三菱FX5U本身就带模拟量和modbusRTU输入,这样PLC和绝对值编码器的通讯基本不是问题。

所以如果只是做一个项目,什么办法都行,都可以实现,但是如果要安全、可靠、稳定、不要跑现场、服务成本低,还是绝对值多圈的方案最靠谱。

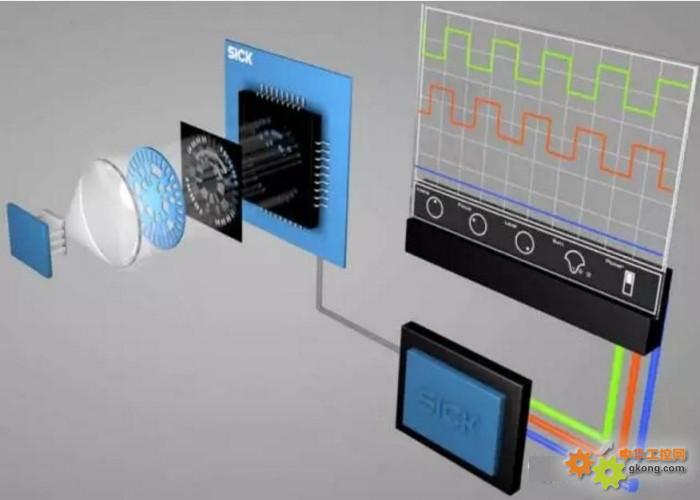

以上仅代表个人意见,图是截图sick的编码器介绍。

反馈编码的唯一性,指的是编码器在一个特定的旋转周期范围内不会出现重复的信号输出,每个角度的位置编码都是独一无二的。

在使用增量型编码器进行位置测量时,需要设备的信号输入系统,基于编码器侧反馈的连续重复脉冲进行位置计数;增量型编码器在旋转时总是在重复着相同的脉冲编码(例如:正交 A/B 相增量型编码器的输出,永远都是 A/B 相 0/1 的编码),所以其信号输出是不具备唯一性的,

当使用单圈绝对值型编码器处理多圈位置应用时,同样需要设备系统在获取反馈位置编码的同时,对旋转圈数进行累加计算;单圈绝对值编码器,只能在机械轴旋转一圈范围内,做到位置信号输出的唯一性;

这样一来,设备运行时各种可能发生的意外状况,如:控制程序运行异常、系统与编码器之间电气连接的断开、设备故障或断电停机、信号线路干扰 ... 等,都将造成检测运算中位置计数和圈数累加的错误或清零,从而相当于中断了位置测量的进程。因此,一旦出现上述这些情况,就必须在系统恢复时,对编码器所在的位置轴进行原点校准的初始化操作,楼主也提到了这样回原点设计不具备便利性。

而使用多圈绝对值编码器进行位置测量,只要其目标量程(即测量行程)在编码器圈数范围内,设备系统就可以无需进行任何位置计数和圈数累加方面的算法处理,直接引用编码器输出的反馈数据。在其多圈旋转范围内不会出现重复的位置信号输出,所有的值都是唯一的。

换句话说,机械位置测量仅取决于编码器的反馈输出,而与电气控制系统无关,无论出现上述哪种电气系统方面的意外故障,都不会因中断检测运算进程,而影响最终位置测量结果。这将帮助用户省去设备恢复运行时那些复杂的原点校准初始化操作,提升安全可靠性能和运营效率。

这种独立、稳定的位置检测性能,就是我觉得楼主这个案例中使用多圈绝对值编码器的意义和价值所在。

另外可能会说多圈绝对值编码器贵,可是编码器费用和每次的现场服务的成本项目,其实还是便宜了很多,更何况现在的机械多圈编码器在1千元左右,也没比增量的贵太多。

然后我对三菱PLC不是太熟可能说的不对,就是PLC和编码器信号连接的部分,三菱 FX3加FX3G-2AD-BD模块可以实现模拟量输入,加FX3U-485ADP-MB模块可以实现modbus RTU的信号输入,三菱FX5U本身就带模拟量和modbusRTU输入,这样PLC和绝对值编码器的通讯基本不是问题。

所以如果只是做一个项目,什么办法都行,都可以实现,但是如果要安全、可靠、稳定、不要跑现场、服务成本低,还是绝对值多圈的方案最靠谱。

以上仅代表个人意见,图是截图sick的编码器介绍。

19-01-31 13:17