通常伺服位置都是直接到plc,这样控制才能实时,除非是设定值在人机里设置。所以如果定位不准还是应该看plc程序,看它和伺服的控制方式和如何处置运行的方法。

18-01-06 10:17

PLC程序毕竟奇葩。

伺服用的相对定位做的运动控制。

伺服485到触摸屏485然后触摸屏传给PLC当前绝对位置。

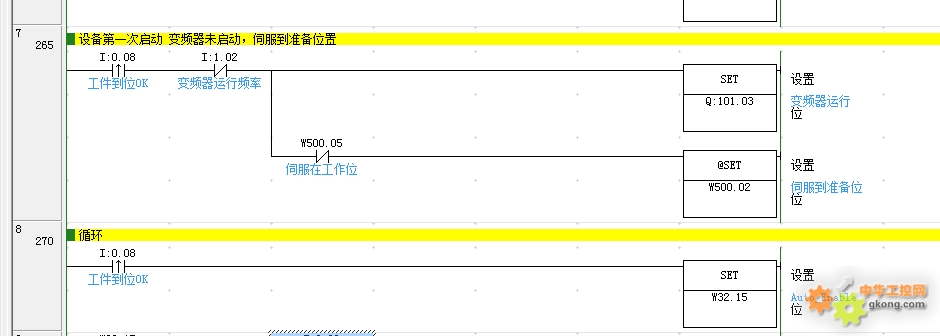

开机,复位,找到软0点,按启动后,

1,到准备位置。 工件到位后,汽缸夹紧工件(工件定位准确的),

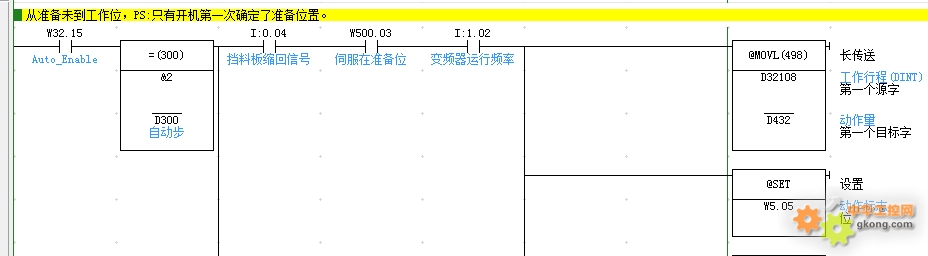

2,伺服动作到设定的工作位置。(这个是相对定位,比如设定值为10厘米,就传送10CM脉冲到PLS2。)。问题1!

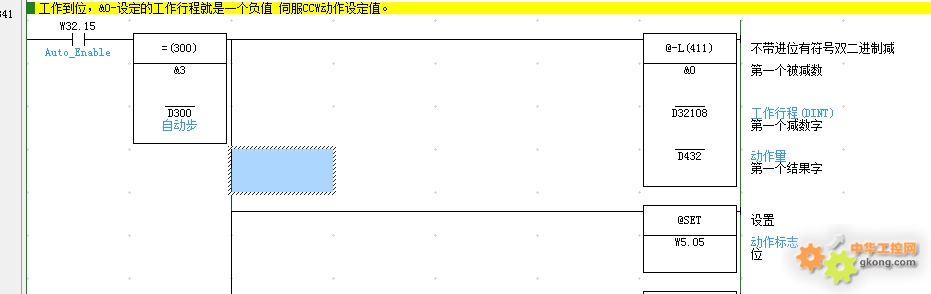

到位后,退到准备位置。(这个是用&0-上面设定的相对位置,是一个负值,就是伺服回退量)。问题2!

返回到了准备位置,完成一个循环。

但是做100件工件,伺服来回移动,慢慢误差越来越大。(还好基本上做20-30件后,设备要停机,然后到软0点[这个是和伺服绝对位置对比后动作,靠谱])

问题1:伺服来回移动,没有和伺服驱动绝对值做对比!

我把准备位置到 工作位置加了一个(准备位置-当前绝对位置=误差,用这个误差+需用工作的位置),基本上用了半天 基本上没毛病了。

明天准备把回退脉冲量还是和伺服的绝对位置做计算,一来一回都和绝对位置做对比 应该就很好用了。

PS:联系设备厂家,厂家说没有办法,说要改用安川的伺服驱动,不走脉冲了,加一个位置控制模块和换伺服驱动器。

唉,蛋疼的周末。蛋疼的年终奖!

伺服用的相对定位做的运动控制。

伺服485到触摸屏485然后触摸屏传给PLC当前绝对位置。

开机,复位,找到软0点,按启动后,

1,到准备位置。 工件到位后,汽缸夹紧工件(工件定位准确的),

2,伺服动作到设定的工作位置。(这个是相对定位,比如设定值为10厘米,就传送10CM脉冲到PLS2。)。问题1!

到位后,退到准备位置。(这个是用&0-上面设定的相对位置,是一个负值,就是伺服回退量)。问题2!

返回到了准备位置,完成一个循环。

但是做100件工件,伺服来回移动,慢慢误差越来越大。(还好基本上做20-30件后,设备要停机,然后到软0点[这个是和伺服绝对位置对比后动作,靠谱])

问题1:伺服来回移动,没有和伺服驱动绝对值做对比!

我把准备位置到 工作位置加了一个(准备位置-当前绝对位置=误差,用这个误差+需用工作的位置),基本上用了半天 基本上没毛病了。

明天准备把回退脉冲量还是和伺服的绝对位置做计算,一来一回都和绝对位置做对比 应该就很好用了。

PS:联系设备厂家,厂家说没有办法,说要改用安川的伺服驱动,不走脉冲了,加一个位置控制模块和换伺服驱动器。

唉,蛋疼的周末。蛋疼的年终奖!

最后修改:2018/1/6 19:49:39

18-01-06 19:29

引用 bnnyygy 在 2018/1/6 19:46:07 发言【内容省略】

你要让大家分析,就最好把整个程序贴出来!触摸屏工程也是一再要求您,才贴出来的!

18-01-06 21:59