一、屏蔽E.bS.S故障

接手一台HLPP-15kW变频器,原故障为IGBT模块损坏。在更换模块之前,将主板和电源/驱动板移出机壳,外加DC500V维修电源,先行实施对驱动电路的修复。

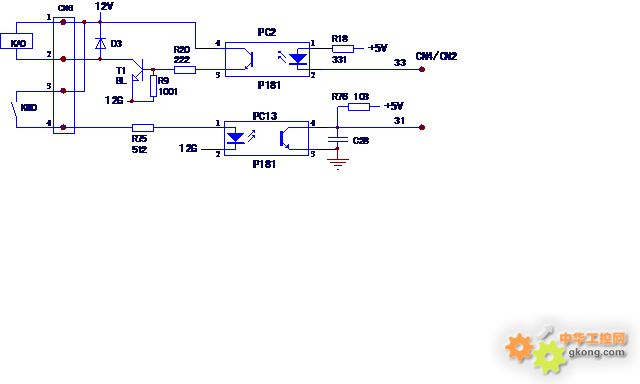

上电后,面板显示E.bS.S故障代码,意为“电磁接触器辅助线圈无反馈”,其原因为当电源/驱动板与机壳内部相关部件或电路脱离后,使相关检测条件不被满足——接触器KM0的辅助触点的“闭合信号”在主板上电后不能产生,使MCU判断电磁接触器没有正常动作,而报出E.bS.S故障代码。该机型接触器辅助触点信号的检测电路如图1所示。

图1 充电接触器动作控制与辅助触点闭合检测电路

将CN6端子的3、4脚暂时用焊锡短路,人为形成“充电接触器闭合”的信号,经PC13传输至主板MCU引脚,上电后面板显示正常。

二、屏蔽E.OC.A故障

检查相关驱动电路,发现驱动电路及后续功率放大电路,有损坏元件,将损坏元件更换,测量驱动电路的静态负压正常。

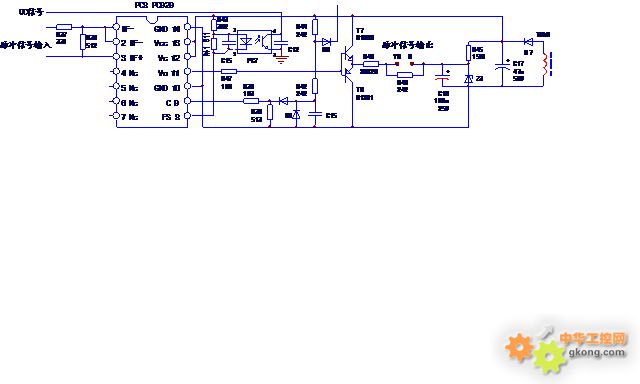

为了维修调试的方便,先将起/停与调速控制参数修改为面板操作控制,进行起动操作时,面板显示E.OC.A故障代码。该机型的驱动电路为PC923、PC929的经典组合电路,由PC929承担IGBT的导通管压降检测任务,故障时将OC(IGBT模块损坏)故障,报与MCU主板。V相下桥臂驱动电路实例如图2所示。

图2 V相下桥臂驱动电路

将D6的正极(或负极)与供电电源负端相接,或将PC929的9、10脚直接短接,都能起到人为生成“IGBT正常开通” 的信号,使光耦合器PC7不向MCU主板输送OC信号,起到屏蔽OC报警的作用。

分别将3只PC929的9、10脚短接,上电后显示正常,进行起动操作后,面板显示上升的输出频率,测YG、N等脉冲信号输出的端子的信号电压输出值,也都在正常范围之内,证实该变频器的控制电路已基本上被正常修复。

三、E.OU.S故障的深层成因及检修过程

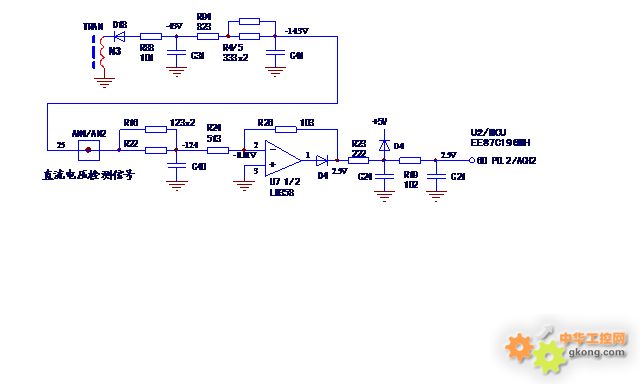

才松了一口气,但因操作测量中无意触动维修电源的引线,使电源/驱动板的供电在短时间内中断了数次,重新插好维修电源插头,稳定供电后,面板显示E.OU.S故障代码,意为“停车中过电压”,操作复位键无效(注意,好戏就要开场了!)。好像是供电电源通/断瞬间,使相关电压检测电路受到冲击而损坏,产生了误报过电压的故障。该机型的电压检测电路如图3所示。

图3 直流电压检测电路

该机型的直流母线电压检测信号,取自开关电源电路,由CN4/CN2排线端子的25脚进入MCU主板的电压14.3V(对应输入电源380V)电压检测信号,经U7反相衰减器处理,得到约2.5V的输出电压,输入至MCU的60脚。

检测MCU的60脚输入电压正常,说明前级电压检测电路是正常的。为进一步判断,用金属镊子将电容C24短接后,面板显示E.LU.S故障代码,意为“停车中欠电压”。这种现象说明:MCU内部电路,能对输入检测信号做出反应,但不一定是正确的反应——对正常范围以内的电压检测信号作出了过电压的误判!

在MCU内部,一定有一个过、欠电压的“软件基准”,输入检测电压信号与之比较,MCU据比较结果报出过、欠电压故障信号,故障现象进一步说明:MCU内部的“软件基准”发生了偏移。这个软件基准是可以进行设置的,一般可以在相关(保护)参数表中设置。到这里自然想到调看相关参数值进行验证。

操作面板按键,调出CD001(最高电压设定),吃了一惊,该参数值由380无来由地变成了220;调看CD130(马达额定电压),其值也由380变为了220。调看CD131(马达额定电流)其值竟由33变为了1.5。至此似乎有点恍然大悟——整机控制参数变为220V500W以下小功率机型的工作参数!因此对输入380V检测信号电压,也就理所当然地报出过电压故障了。

将CD001、CD130、CD131等相关参数进行修改后,过电压报警仍旧不能复位。

1、考虑到MCU内部程序对过、欠压的报警,可能并非依据以上几个工作参数,而应是依据相应的保护参数,而这些参数是由制造厂家进行设置的,是一些工厂设置参数,用户无权修改——厂家不愿让用户“插足这块地盘”,以免设置不当使保护失灵造成损坏。在参数表以保留字样予以说明,如CD181~CD250,该范围内的参数用记是无法调看和修改的。

2、对相关参数修改完毕,变频器重新上电后,调看相关参数,仍旧为原值,如C001的参数值又由380变为220,是MCU外挂存储器损坏,还是上电后MCU重新向存储器写入数据,(异常时)进行了参数初始化操作呢?

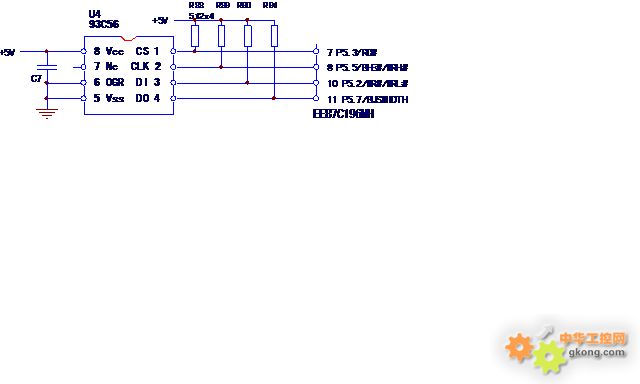

本机型的存储器电路如图4所示。

图4 MCU外挂存储器电路

本机型的存储器采用93C56芯片,测量1、2、3、4引脚电压与正常机比较,没有异常。为进一步验证存储器是否仍有记忆功能,将CD000(主频率设定)的参数值进行修改,断电再上电后,发现该参数修改值能被记忆,说明存储器不坏啊。CD001、CD131等参数值不被记忆的原因,只有一种可能:是MCU依据内存数据,在上电时重新对U4进行了保护参数的重新写入。

那么这种故障成因是什么呢?在这种情况下应该如何修复变频器呢?

(未完待续)

2013,4,19,旷野之雪

最后修改:2014/10/24 16:51:07