在我国,经济型车床因其价廉而得到广泛的应用。在数控化改造过程中,常使用的是单片机系统,如MCS-51系列单片机作为控制核心,控制系统的速度和精度因CPU的性能影响都不够高,改造后的功能也仅仅是单一数控车床而已。

在实践中采用了DSP TMS320F240微处理器作为数控系统的控制核心,提高了伺服系统控制的速度、稳定性、精度等性能,同时,实现了经济车床可进行车、铣、削等加工的多功能综合性数控改造。

一、经济型车床的多功能化改造

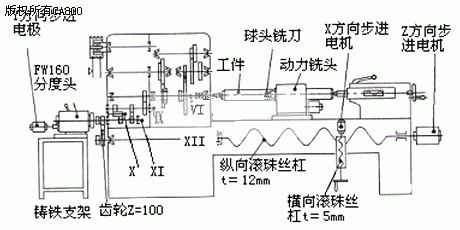

以改造经济型车床C616 A为例,车床结构参见图1所示。

图1 C616A车床结构示意图

具体方法是:与普通数控车床改造的不同在于:将原来车床刀架(或电动刀架)更换为动力铣头,用来夹持各类柄(棒)状铣刀,动力铣头的主轴轴线与车床中心线等高且垂直(也可转动90°与车床中心线平行)。

力铣头由单独的电动机进行控制。更换动力铣头为车床刀架(或电动刀架),即与普通数控车床相同。车床纵向(Z向)、车床横向(X向)运动由第1套二轴联动的数控主系统进行控制。

在C616A车床主轴箱的Ⅺ轴左端部位,拆除原车床中连接Ⅺ轴、Ⅻ轴的齿轮(Z=100),用FWl60型万能分度头与Ⅺ轴左端连接,选用另一步进电机(与X向步进电机技术参数相同,t=5mm,位移控制精度为0.005 mm)为Y向步进电机与FWl60型万能分度头输入蜗杆连接,因此,可以实现车床主轴Ⅵ的旋转控制(此时使车床主轴Ⅵ处于空挡位置)。FWl60型万能分度头和Y向步进电机安装在铸铁支架上。移开铸铁支架,装上Z=100的齿轮,就可恢复普通车床原主轴箱与进给运动的传动连接。主轴的旋转运动即由第2套二轴联动的数控子系统进行控制。该数控子系统由数控主系统的发信指令控制启动运行。2套数控系统最好相同,以方便加工编程和数控加工的同步进行。

Y向步进电机与分度头的输入蜗杆直接连接,选择分度头的传动比为i=1:40,Y向步进电机转动1转,带动分度头主轴转动1/40转,Y向步进电机转动40转,可带动分度头主轴转动1转。而由车床主轴传动系统(见图1)可知,分度头主轴转动1转,带动车床主轴转动1转。

在数控车床X向的运行控制中,X向步进电机与横向滚珠丝杠直接连接,当给定t=5 mm的运行长度时,滚珠丝杠转动1转,X向步进电机也转动1转。当给定Y向运行长度Ly=5×40=200mm时,可以控制Y向步进电机转动40转,即控制车床主轴转动1转,以实现对工件的旋转控制。另外,从《机修手册》查得,C616A车床主轴传动链中,可调整离合器弹簧的松紧以得到不同的极限压力传递切削动力。

经上述改造后的C616A车床,具有三坐标联动和任意2套二坐标联动的功能。

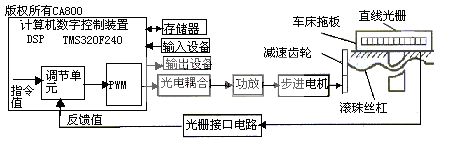

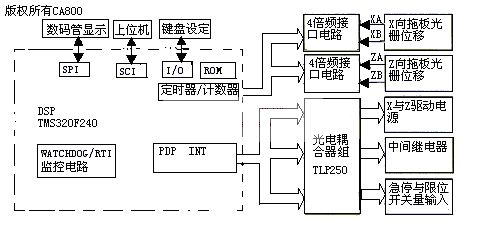

控制系统的核心采用美国TI公司的电机控制专用DSP微处理器芯片TMS320F240。它具有高性能的DSP内核和丰富的微控制器外设功能,已成为MCS-51等传统的微控制系统和昂贵的多片设计的一种廉价的替代产品。与其他方案相比,它不但具有高速信号处理和数字控制功能,而且为步进电机和其他电机控制应用提供了单片解决方案所必需的外围设备。

2.1 DSP TMS320F控制系统的实现

DSP TMS320F240主要由CPU(20MIPS的高速运算能力)、544×16的片内RAM、16K×16FLASHEEPROM、事件管理器、片内外围接口模块(EMIF)等几部分组成。具有电机控制的独特资源有:通用定时器、12路PWM脉宽调制输出,2路10位8通道A/D转换器、SPI和SCI:同步串行外设接口、看门狗(WATCHDOG)与实时中断定时器(RTI)。由于数控系统高速度和高精度的要求,选用12bits串行D/A转换器TLV5616,该器件带有灵活的4线串行接口,可以无缝连接F240串行口,采用12bits并行A/D转换器,采集受控对象的输出并传送给F240,F240根据控制算法实时准确地修正控制输入。由于TMS320F240 的内部存储器不能满足需要,必须进行扩展,将程序存储器扩展为64K×16的SRAM存放零件加工程序,数据存储器扩展为64K×16的FLASH ROM存放系统程序。

用DSP TMS320F240实现的C616A车床控制系统结构框图如图2所示,整个车床的DSP硬件路结构原理图如图3所示

图2 DSP控制系统结构框图

图3 DSP车床控制系统硬件原理框图

2.2 车铣多功能加工的数控原理

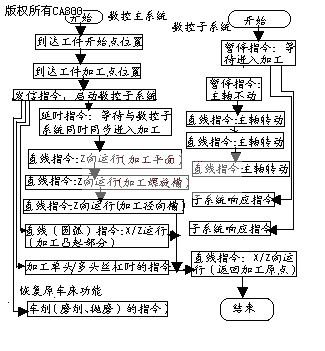

经过上述的数控改造后,数控主系统可以控制Z向、X向运动的运行;也可以与数控子系统串联,同时实现控制与Y向运动的联动运行(数控子系统Y向由数控主系统的发信指令控制启动运行)。数控主系统与子系统的联动加工流程控制如图4所示。

图4 主、子数控系统联动加工流程图

三、结束语

采用该方法对我院数控中心的经济型车床C616A进行了改造,实现了在一个车床上可以进行一定的数控车、铣、削等多功能的加工。可以进行的加工主要有:轴类零件上的等分或不等分平面;轴类零件上的各类键槽;铣削加工丝杠;铣削轴类零件端面的沟槽及凸轮型面;车削加工轴类零件;抛磨加工轴类零件。另外,DSP系统的优良性能保证了数控伺服系统控制的高精度、高稳定性、高速度,实践证明,大大提高了零件加工的精度,拓展了数控车床的加工范围和质量,具有很强的实用性。

2.1 DSP TMS320F控制系统的实现

DSP TMS320F240主要由CPU(20MIPS的高速运算能力)、544×16的片内RAM、16K×16FLASHEEPROM、事件管理器、片内外围接口模块(EMIF)等几部分组成。具有电机控制的独特资源有:通用定时器、12路PWM脉宽调制输出,2路10位8通道A/D转换器、SPI和SCI:同步串行外设接口、看门狗(WATCHDOG)与实时中断定时器(RTI)。由于数控系统高速度和高精度的要求,选用12bits串行D/A转换器TLV5616,该器件带有灵活的4线串行接口,可以无缝连接F240串行口,采用12bits并行A/D转换器,采集受控对象的输出并传送给F240,F240根据控制算法实时准确地修正控制输入。由于TMS320F240 的内部存储器不能满足需要,必须进行扩展,将程序存储器扩展为64K×16的SRAM存放零件加工程序,数据存储器扩展为64K×16的FLASH ROM存放系统程序。

用DSP TMS320F240实现的C616A车床控制系统结构框图如图2所示,整个车床的DSP硬件路结构原理图如图3所示

图2 DSP控制系统结构框图

图3 DSP车床控制系统硬件原理框图

2.2 车铣多功能加工的数控原理

经过上述的数控改造后,数控主系统可以控制Z向、X向运动的运行;也可以与数控子系统串联,同时实现控制与Y向运动的联动运行(数控子系统Y向由数控主系统的发信指令控制启动运行)。数控主系统与子系统的联动加工流程控制如图4所示。

图4 主、子数控系统联动加工流程图

三、结束语

采用该方法对我院数控中心的经济型车床C616A进行了改造,实现了在一个车床上可以进行一定的数控车、铣、削等多功能的加工。可以进行的加工主要有:轴类零件上的等分或不等分平面;轴类零件上的各类键槽;铣削加工丝杠;铣削轴类零件端面的沟槽及凸轮型面;车削加工轴类零件;抛磨加工轴类零件。另外,DSP系统的优良性能保证了数控伺服系统控制的高精度、高稳定性、高速度,实践证明,大大提高了零件加工的精度,拓展了数控车床的加工范围和质量,具有很强的实用性。

08-11-11 11:57

2楼