我在修机床时,操作工经常说坐标点还是原点漂移了。不知他说的这个原点是机床特有的呢?还是软件定义的?或者是自己规定的呢?我只知道车床有各个方向的限位。这些限位和原点有没有关系?

09-12-22 15:39

2. 工件坐标系与编程坐标系

1. 机床坐标系与机床原点及机床参考点

机床坐标系:数控机床安装调试时便设定好的固定坐标系,并设有固定的坐标原点,就是机床原点 (机械原点),定义是:数控机床进行加工运动的基准参考点

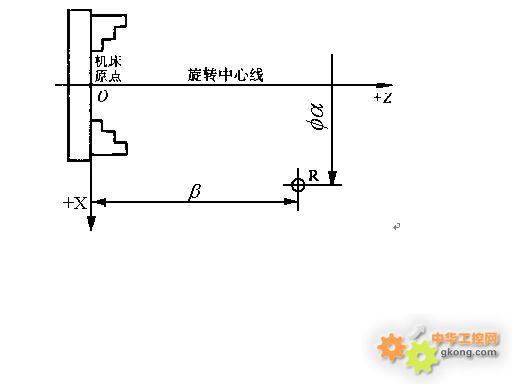

机床参考点 :用于对机床运动进行检测和控制的固定位置点。是机床坐标系中一个固定不变的极限点,其固定位置由各轴向的机械挡块来确定。对数控铣床、加工中心而言,机床参考点与机床原点重合,一般取在X、Y、Z坐标的正方向极限位置上;对数控车床(如图2-8),机床原点取在卡盘右端面与旋转中心线的交点之处,机床参考点在车刀退离主轴端面和旋转中心线最远的某一固定点。

2. 编程坐标系:编程人员根据零件图样及加工工艺等建立的坐标系。对一般零件,工件坐标系即为编程坐标系,工件原点亦即编程原点,用符号 表示。编程坐标系一般供编程使用,确定编程坐标系时不必考虑工件毛坯在机床上的实际装夹位置。编程原点应尽量选择在零件的设计基准或工艺基准上,编程坐标系中各轴的方向应该与所使用的数控机床相应的坐标轴方向一致,

3. 工件坐标系与工件原点

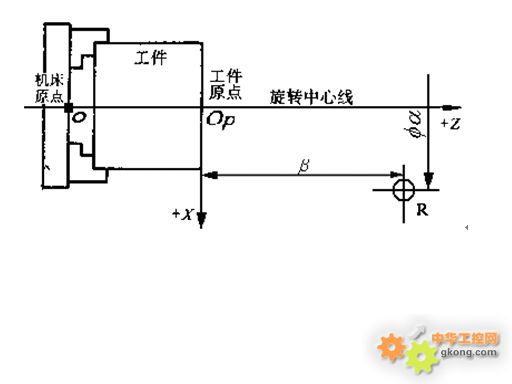

工件坐标系:以确定的工件原点为基准所建立的坐标系。工件原点 (程序原点),是指零件被装夹好后,相应的编程原点在机床坐标系中的位置。

4. 机床坐标系与工件坐标系的关系

机床坐标系与工件坐标系的相应坐标轴一般相平行,方向也相同,但原点不同。工件原点与机床原点间的距离称为工件原点偏置,加工时,这个偏置值需预先输入到数控系统中

1. 机床坐标系与机床原点及机床参考点

机床坐标系:数控机床安装调试时便设定好的固定坐标系,并设有固定的坐标原点,就是机床原点 (机械原点),定义是:数控机床进行加工运动的基准参考点

机床参考点 :用于对机床运动进行检测和控制的固定位置点。是机床坐标系中一个固定不变的极限点,其固定位置由各轴向的机械挡块来确定。对数控铣床、加工中心而言,机床参考点与机床原点重合,一般取在X、Y、Z坐标的正方向极限位置上;对数控车床(如图2-8),机床原点取在卡盘右端面与旋转中心线的交点之处,机床参考点在车刀退离主轴端面和旋转中心线最远的某一固定点。

2. 编程坐标系:编程人员根据零件图样及加工工艺等建立的坐标系。对一般零件,工件坐标系即为编程坐标系,工件原点亦即编程原点,用符号 表示。编程坐标系一般供编程使用,确定编程坐标系时不必考虑工件毛坯在机床上的实际装夹位置。编程原点应尽量选择在零件的设计基准或工艺基准上,编程坐标系中各轴的方向应该与所使用的数控机床相应的坐标轴方向一致,

3. 工件坐标系与工件原点

工件坐标系:以确定的工件原点为基准所建立的坐标系。工件原点 (程序原点),是指零件被装夹好后,相应的编程原点在机床坐标系中的位置。

4. 机床坐标系与工件坐标系的关系

机床坐标系与工件坐标系的相应坐标轴一般相平行,方向也相同,但原点不同。工件原点与机床原点间的距离称为工件原点偏置,加工时,这个偏置值需预先输入到数控系统中

09-12-22 15:39

您好!感谢您关注我的帖子。下面说一下您帖子中提的问题。

操作工所说的原点有三种,机床原点(用于对机床运动进行检测和控制的固定位置点。是机床坐标系中一个固定不变的极限点,其固定位置由各轴向的机械挡块来确定)是维修时大家考虑的,而编程原点和工件原点是一致的(对一般零件,工件坐标系即为编程坐标系,工件原点亦即编程原点),使用机床时理想状态是机床原点和编程原点和工件原点一致,但往往由于各种原因达不到三者一致,所以产生了偏差,这个偏差编程时必须考虑进去,否则精度难以保证。至于操作工所说的原点漂移指的应该这个偏差变了,不知这个说法对否?请指教。

操作工所说的原点有三种,机床原点(用于对机床运动进行检测和控制的固定位置点。是机床坐标系中一个固定不变的极限点,其固定位置由各轴向的机械挡块来确定)是维修时大家考虑的,而编程原点和工件原点是一致的(对一般零件,工件坐标系即为编程坐标系,工件原点亦即编程原点),使用机床时理想状态是机床原点和编程原点和工件原点一致,但往往由于各种原因达不到三者一致,所以产生了偏差,这个偏差编程时必须考虑进去,否则精度难以保证。至于操作工所说的原点漂移指的应该这个偏差变了,不知这个说法对否?请指教。

09-12-22 15:53

来他们说的原点漂移,应该是机床坐标原点漂移了。也就是机床原点。一个规定的机械原点。可是他们说回原点,象图上怎么能回原点呢?还是有些不明白。

您上面说的机床原点漂移后和原来的编程原点(即工件原点)之间出现了偏差是漂移的原因,他们说的回原点应该是回编程原点吧?

您上面说的机床原点漂移后和原来的编程原点(即工件原点)之间出现了偏差是漂移的原因,他们说的回原点应该是回编程原点吧?

09-12-22 15:57

3.绝对坐标系与相对坐标系

绝对坐标系:所有坐标值均从坐标原点计量的坐标系。所用的编程指令称为绝对指令。绝对坐标常用X、Y、Z代码表示。

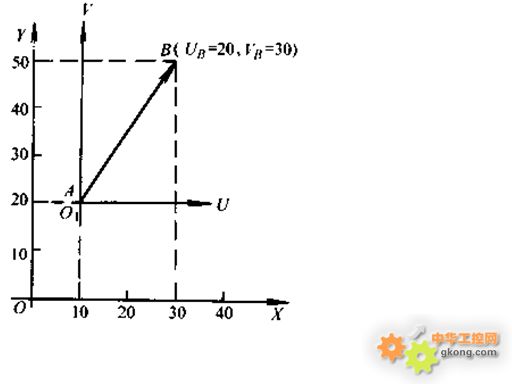

增量坐标系:运动轨迹的终点坐标值相对于起点计量的坐标系,其坐标原点是移动的。所用的编程指令称为增量指令。增量坐标常用U、V、W代码表示。

加工直线AB,在绝对坐标系中表示B点坐标值:XB=30,YB=50;在增量坐标系中表示B点坐标值为:UB=20,VB=30。

4.最小设定单位与编程尺寸的表示法

最小设定单位:数控系统能实现的最小位移量,又称脉冲当量(0.01~0.0001㎜)。编程时,所有的编程尺寸都应转换成与最小设定单位相对应的数量。

编程尺寸有两种表示法:○1 以最小设定单位为最小单位来表示;

○2 以毫米为单位,以有效位小数来表示。

如:X=524.295㎜,Y=36.52㎜,最小设定单位为0.01㎜,则:

○1 法表示:X52430 Z3652

○2 法表示:X524.30 Z36.52

绝对坐标系:所有坐标值均从坐标原点计量的坐标系。所用的编程指令称为绝对指令。绝对坐标常用X、Y、Z代码表示。

增量坐标系:运动轨迹的终点坐标值相对于起点计量的坐标系,其坐标原点是移动的。所用的编程指令称为增量指令。增量坐标常用U、V、W代码表示。

加工直线AB,在绝对坐标系中表示B点坐标值:XB=30,YB=50;在增量坐标系中表示B点坐标值为:UB=20,VB=30。

4.最小设定单位与编程尺寸的表示法

最小设定单位:数控系统能实现的最小位移量,又称脉冲当量(0.01~0.0001㎜)。编程时,所有的编程尺寸都应转换成与最小设定单位相对应的数量。

编程尺寸有两种表示法:○1 以最小设定单位为最小单位来表示;

○2 以毫米为单位,以有效位小数来表示。

如:X=524.295㎜,Y=36.52㎜,最小设定单位为0.01㎜,则:

○1 法表示:X52430 Z3652

○2 法表示:X524.30 Z36.52

09-12-22 16:03

功能指令简介

程序段中的指令字可分为尺寸字和功能字(功能指令),功能指令可分为:准备功能G指令、辅助功能M指令,以及F、S、T指令。

1.准备功能G指令

准备功能G指令:使机床或数控系统建立起某种加工方式的指令。

模态代码(续效代码):该代码在一个程序段中被使用后就一直有效,直到出现同组中的其它任一G代码时才失效。

非模态代码(非续效代码):只在有该代码的程序段中有效的代码。

G指令通常位于程序段中尺寸字之前。

例2 N010 G90 G00 X16 S600 T01 M03;

N020 G01 X8 Y6 F100;

N030 X0 Y0;

N010程序段中,G90,G00都是续效代码,但他们不属于同一组,故可编在同一程序段中;N020中出现G01,同组中的G00失效,G90不属同一组,所以继续有效;N030程序段的功能和N020程序段相同,因G01是续效代码,继续有效,不必重写。

2.辅助功能M指令

辅助功能指令:主要用于机床加工操作时的工艺性指令。M指令也有续效指令和非续效指令。

1、程序停止指令(M00)。M00实际上是一个暂停指令。程序运行停止后,模态信息全部被保存,利用机床的“启动”键,可使机床继续运转。该指令经常用于加工过程中测量工件的尺寸、工件调头、手动变速等固定操作。

2、选择停止指令(M01)。该指令的作用和M00相似,但它必须是在预先按下操作面板上的“选择停止”按钮并执行到M01指令的情况下,才会停止执行程序。如果不按下“选择停止”按钮,M01指令无效,程序继续执行。该指令常用于工件关键性尺寸的停机抽样检查等,当检查完毕后,按“启动”键可继续执行以后的程序。

3、程序结束指令(M02)。当全部程序结束后,用此指令可使主轴、进给及切削液全部停止,并使机床复位。

4、与主轴有关的指令(M03、M04、M05)。M03表示主轴正转,M04表示主轴反转。所谓主轴正转,是从主轴向Z轴正向看,主轴顺时针转动;而反转时,观察到的转向则相反。M05为主轴停止,它是在该程序段其它指令执行完后才执行的。

5、换刀指令(M06)。M06是手动或自动换刀指令。它不包括刀具选择功能,常用于加工中心换刀前的准备工作。

6、与切削液有关的指令(M07、M08、M09)。M07、M08为切削液开,M09为切削液关。

7、运动部件夹紧与松开(M10、M11)。M10为运动部件的夹紧,M11为运动部件的松开。

8、程序结束指令(M30)。M30与M02基本相同,但M30能自动返回程序起始位置,为加工下一个工件作好准备。

3. F、S、T指令

1、进给速度指令(F)。用进给速度指令用字母F及其后面的若干位数字来表示,单位为mm/min或mm/r。例如,F150表示进给速度为150mm/min。

2、主轴转速指令(S)。用字母S及其后面的若干位数字来表示,单位为r/min。例如,S300表示主轴转速为300r/min。

3、刀具号指令(T)。在自动换刀的数控机床中,该指令用以选择所需的刀具号和刀补号。刀具用字母T及其后面的两位或四位数字表示。如T06表示6号刀具,T0602表示6号刀具选用2号刀补号。

程序段中的指令字可分为尺寸字和功能字(功能指令),功能指令可分为:准备功能G指令、辅助功能M指令,以及F、S、T指令。

1.准备功能G指令

准备功能G指令:使机床或数控系统建立起某种加工方式的指令。

模态代码(续效代码):该代码在一个程序段中被使用后就一直有效,直到出现同组中的其它任一G代码时才失效。

非模态代码(非续效代码):只在有该代码的程序段中有效的代码。

G指令通常位于程序段中尺寸字之前。

例2 N010 G90 G00 X16 S600 T01 M03;

N020 G01 X8 Y6 F100;

N030 X0 Y0;

N010程序段中,G90,G00都是续效代码,但他们不属于同一组,故可编在同一程序段中;N020中出现G01,同组中的G00失效,G90不属同一组,所以继续有效;N030程序段的功能和N020程序段相同,因G01是续效代码,继续有效,不必重写。

2.辅助功能M指令

辅助功能指令:主要用于机床加工操作时的工艺性指令。M指令也有续效指令和非续效指令。

1、程序停止指令(M00)。M00实际上是一个暂停指令。程序运行停止后,模态信息全部被保存,利用机床的“启动”键,可使机床继续运转。该指令经常用于加工过程中测量工件的尺寸、工件调头、手动变速等固定操作。

2、选择停止指令(M01)。该指令的作用和M00相似,但它必须是在预先按下操作面板上的“选择停止”按钮并执行到M01指令的情况下,才会停止执行程序。如果不按下“选择停止”按钮,M01指令无效,程序继续执行。该指令常用于工件关键性尺寸的停机抽样检查等,当检查完毕后,按“启动”键可继续执行以后的程序。

3、程序结束指令(M02)。当全部程序结束后,用此指令可使主轴、进给及切削液全部停止,并使机床复位。

4、与主轴有关的指令(M03、M04、M05)。M03表示主轴正转,M04表示主轴反转。所谓主轴正转,是从主轴向Z轴正向看,主轴顺时针转动;而反转时,观察到的转向则相反。M05为主轴停止,它是在该程序段其它指令执行完后才执行的。

5、换刀指令(M06)。M06是手动或自动换刀指令。它不包括刀具选择功能,常用于加工中心换刀前的准备工作。

6、与切削液有关的指令(M07、M08、M09)。M07、M08为切削液开,M09为切削液关。

7、运动部件夹紧与松开(M10、M11)。M10为运动部件的夹紧,M11为运动部件的松开。

8、程序结束指令(M30)。M30与M02基本相同,但M30能自动返回程序起始位置,为加工下一个工件作好准备。

3. F、S、T指令

1、进给速度指令(F)。用进给速度指令用字母F及其后面的若干位数字来表示,单位为mm/min或mm/r。例如,F150表示进给速度为150mm/min。

2、主轴转速指令(S)。用字母S及其后面的若干位数字来表示,单位为r/min。例如,S300表示主轴转速为300r/min。

3、刀具号指令(T)。在自动换刀的数控机床中,该指令用以选择所需的刀具号和刀补号。刀具用字母T及其后面的两位或四位数字表示。如T06表示6号刀具,T0602表示6号刀具选用2号刀补号。

09-12-22 16:05

车床加工时,加工出来的活,有时差一点,达不到要求,操作工往往说机床坏了。说原点不知道怎么就不准了。加工出的活有问题。这时就修机床。可能如你所说。有时可能是机床坐标原点不准,有时是系统参数偏差。有些明白了。谢谢啊。

09-12-22 16:05