[size=4][size=4]随着新能源产业蓬勃发展,新能源汽车成为人们的代步新宠,作为新能源汽车动力来源,锂电池的需求也与日剧增,因此其生产过程的工业化、标准化、自动化程度也越来越高,其生产质量也变得尤为重要,而其生产工序复杂,从极片到电芯再到组装,最后到Pack段,都需要更高效、更智能的自动化检测技术,从而降低损耗,进一步保障锂电池产能高效提升。

项目需求

对于锂电池的现场生产工艺来说,膜贴是至关重要的,其不仅起到了电芯的隔离作用,还会对后续生产以至于最后电池成品好坏有着决定作用,但是,膜贴中不可避免的会产生气泡等关键品质问题,因此,需要对其外观进行检测,判定其是否鼓包,贴敷后整个产品的平整度是否OK。

方案介绍

本案例根据以上需求进行分析后,采用如下方案:

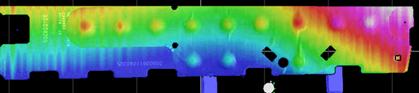

使用3D线扫相机,对整个锂电池进行扫描,快速找打其锂电池上存在的噪点,突起并进行判断,如下图。

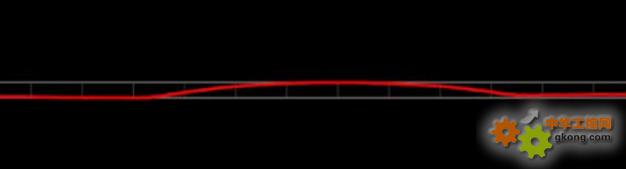

提取轮廓可以看到

其中褶皱可看到

总结说明

由于整个锂电池贴膜后高度高低不平,无法有效通过传统2D视觉通过打光进行测量,且由于锂电池特殊的工艺,其对鼓包,褶皱有一定高度上的容忍度,用2D视觉会造成大量过杀,贴膜后,还需要测量整个,且音膜由于自身材质问题,通常较软,无法采用接触式测量的方案,本项目因此采用3D相机线激光扫描进行检测。

本项目优势为在线测试,可以在制程中进行提前预警,即时发现处理异常,避免组装完成后出现批量性不良,动作简单,速度快,灵敏度高。

[/size][/size]